不銹(xiu)鋼管生產(chan)領域出現的許多新工藝新技術,促進了鋼管質(zhi)量的提高和生產(chan)成本的降低。

1. 焊接+冷拔生(sheng)產工藝(yi)

開發了焊接+冷拔的不銹(xiu)鋼管生產新工藝,即用縱剪后的不銹鋼冷帶經成型、氬弧焊接成焊管,再經冷拔、精整工序出成品。由于氬弧焊接質量高,焊縫的各項性能與基體一致,因此,這種工藝生產的不銹鋼管,比采用熱擠壓+冷拔(軋)的常用工藝,成本降低10%~30%,生產工藝簡化,周期縮短。

2. 溫軋技術

溫軋技術是將冷軋前的管料通(tong)過(guo)一感應加熱裝(zhuang)置加熱到150~400℃后(hou)進(jin)行軋制。這種技術具有(you)軋制力小、一次變形(xing)量大的優點,不銹(xiu)鋼鋼管進(jin)行二、三次溫軋無需(xu)中間退(tui)火(huo),總變形(xing)量可達98%。

3. 超(chao)聲(sheng)波振動冷拔工(gong)藝

拉(la)模(mo)在冷拔過(guo)程中的(de)超聲波振(zhen)動,能加大(da)每個拉(la)拔道次的(de)減面率,并減少(shao)鋼管(guan)(guan)振(zhen)動現象和表面凹(ao)點,提(ti)高鋼管(guan)(guan)表面質量。這是因為超聲頻率使設備振(zhen)動,減少(shao)了(le)拉(la)拔時的(de)摩擦(ca)力,鋼管(guan)(guan)承(cheng)受著拉(la)拔模(mo)和芯棒的(de)擠壓而減少(shao)了(le)拉(la)應力帶來的(de)不良后果。

4. 光亮熱(re)處理工藝

不(bu)銹鋼管(guan)的(de)(de)熱(re)處(chu)(chu)(chu)理(li)(li),采用(yong)帶(dai)保護氣(qi)體的(de)(de)無氧化連(lian)續熱(re)處(chu)(chu)(chu)理(li)(li)爐,進行中(zhong)間熱(re)處(chu)(chu)(chu)理(li)(li)和最終的(de)(de)成(cheng)品熱(re)處(chu)(chu)(chu)理(li)(li)。由于(yu)可以獲得(de)無氧化的(de)(de)光亮(liang)表面(mian),從而取消了傳統的(de)(de)酸洗工序(xu)。這一熱(re)處(chu)(chu)(chu)理(li)(li)工藝的(de)(de)采用(yong),既(ji)改善了鋼管(guan)的(de)(de)質量,又克服了酸洗對環境的(de)(de)污染。根據(ju)目前世界(jie)發展的(de)(de)趨勢,光亮(liang)連(lian)續熱(re)處(chu)(chu)(chu)理(li)(li)爐基本分為三(san)種類型:

a. 輥底式光亮熱處(chu)理爐

這種(zhong)爐型適用(yong)于大規格、大批量(liang)鋼(gang)管熱處理,小時產量(liang)在(zai)1噸以上。可以配備對流冷(leng)卻(que)系(xi)統,以便(bian)較快(kuai)地冷(leng)卻(que)鋼(gang)管。

b. 網(wang)帶式(shi)光亮熱處理(li)爐

這(zhe)(zhe)種爐型適合于小(xiao)(xiao)直徑薄壁(bi)精密鋼管(guan),小(xiao)(xiao)時產量約為0.3~1.0噸,處(chu)理(li)鋼管(guan)長度可達40米,也(ye)可以(yi)處(chu)理(li)成(cheng)卷的毛細管(guan)。使用氣體燃料或電加熱,可采用各種保護(hu)氣體。經過這(zhe)(zhe)種爐型熱處(chu)理(li)后(hou)的鋼管(guan)無(wu)劃傷,光亮度好。

c. 馬弗管(guan)式光亮熱(re)處理(li)爐

這種爐(lu)型的(de)鋼(gang)(gang)管裝在連續的(de)托架上,在馬弗管內進(jin)行加(jia)熱,能以較(jiao)低的(de)成(cheng)本處(chu)理優質小直徑薄壁鋼(gang)(gang)管,小時(shi)產量在0.3噸以上。可經濟地使(shi)用保護氣體,加(jia)熱熱源可為燃氣、油或(huo)電。

5. 有機溶(rong)劑脫脂工(gong)藝

為(wei)了去(qu)除(chu)冷(leng)軋、冷(leng)拔潤(run)滑時殘存在鋼管表面的油污,提(ti)高(gao)熱(re)處理鋼管質量并(bing)防止(zhi)滲碳,采用(yong)(yong)了除(chu)油效果好、技術(shu)裝備(bei)先進的有機(ji)溶(rong)劑(ji)脫脂(zhi)(zhi)裝置(zhi)。常用(yong)(yong)的有機(ji)溶(rong)劑(ji)有三(san)(san)氯(lv)(lv)(lv)乙烯(xi)(xi)、四氯(lv)(lv)(lv)乙烯(xi)(xi)、三(san)(san)氯(lv)(lv)(lv)乙烷(wan)、氯(lv)(lv)(lv)化甲烷(wan),使用(yong)(yong)較(jiao)多的是(shi)三(san)(san)氯(lv)(lv)(lv)乙烯(xi)(xi)。此種溶(rong)劑(ji)使用(yong)(yong)效果好、易(yi)回收、毒性低(di)。脫脂(zhi)(zhi)是(shi)在一(yi)個密封室內(nei)由計算機(ji)自(zi)動控(kong)制(zhi)進行的,裝在筐中的不銹鋼管在溶(rong)劑(ji)槽中脫脂(zhi)(zhi),或者在溶(rong)劑(ji)蒸(zheng)氣(qi)中進一(yi)步冷(leng)凝脫脂(zhi)(zhi)。三(san)(san)氯(lv)(lv)(lv)乙烯(xi)(xi)脫脂(zhi)(zhi)劑(ji)可再生(sheng)和(he)反復使用(yong)(yong),并(bing)監控(kong)使用(yong)(yong)環境(jing)下的溶(rong)劑(ji)氣(qi)體(ti)含量,避免環境(jing)污染(ran)。

6. 精(jing)整(zheng)設備現代(dai)化技術

配備現(xian)代化的(de)精(jing)整(zheng)(zheng)設備,加強質(zhi)量(liang)控制是當代不(bu)(bu)銹(xiu)鋼管(guan)生產的(de)重要環節(jie)。不(bu)(bu)銹(xiu)鋼管(guan)精(jing)整(zheng)(zheng)工段(duan)設置(zhi)無損探傷工序,是必(bi)不(bu)(bu)可(ke)少的(de)質(zhi)量(liang)檢驗(yan)手段(duan)。無損檢測技術的(de)進步,使更多的(de)廠(chang)家采(cai)用了渦流、超聲(sheng)波組合(he)探傷機組,并(bing)配備激光測徑、超聲(sheng)波測厚裝置(zhi),鋼管(guan)出廠(chang)前(qian),能從多個環節(jie)把住質(zhi)量(liang)關。這種組合(he)探傷機組具有先進的(de)信(xin)息處理系統(tong),測得的(de)信(xin)號全部數(shu)據(ju)化,經(jing)過計算機處理并(bing)儲存,自動化程度高(gao),生產效率高(gao)。

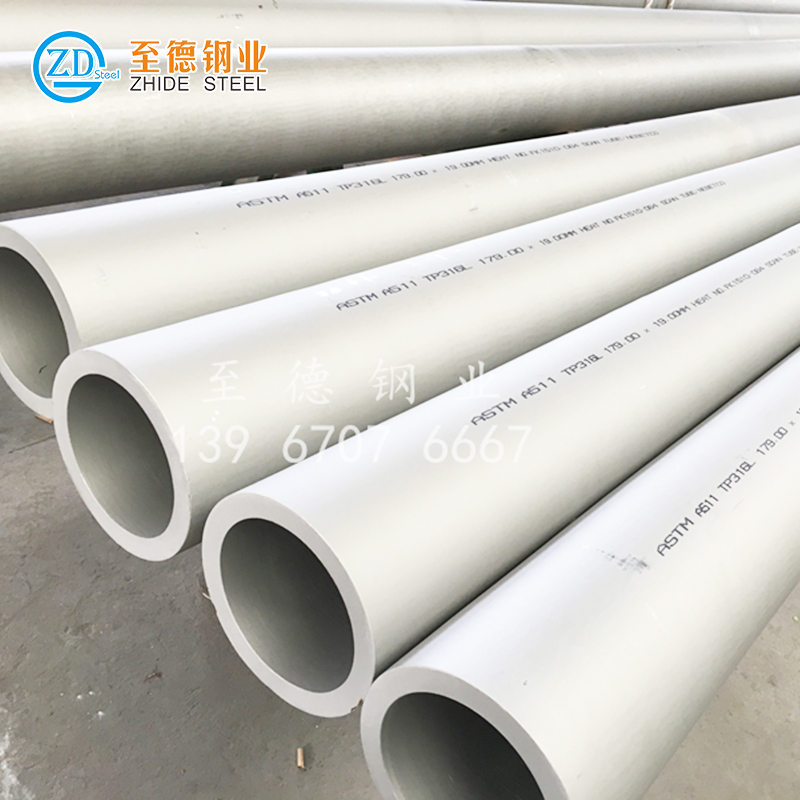

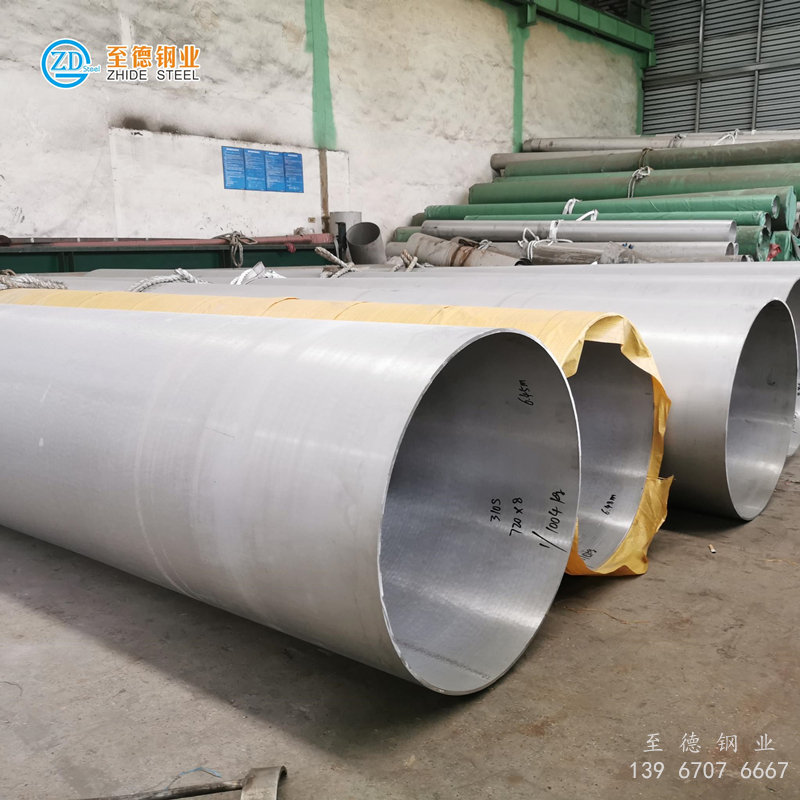

至(zhi)德(de)鋼業,我們(men)根據您(nin)的實際需求,給出參(can)考建議,為您(nin)提供高性價(jia)比的不銹(xiu)鋼管道及配件。