不銹鋼管自動化漏磁檢測系統通常采用多通道陣列檢測探頭技術來提高檢測速度,因此,不可避免地存在各漏磁檢測傳感器的靈敏度和提離值不同。同時由于每個信號通道的放大濾波電路差異,最終會造成在檢測相同裂紋時每個通道拾取的信號幅值不一致。為此,需要對陣列檢測探頭通道靈敏度進行標定,通過增益調整的方式使各檢測通道的靈敏度相同。

標定(ding)是(shi)在正常工作(zuo)采集前(qian)對各檢(jian)測(ce)通道一(yi)(yi)致性(xing)的預(yu)處(chu)理。在漏磁檢(jian)測(ce)中,一(yi)(yi)般(ban)在檢(jian)測(ce)設備使(shi)用了一(yi)(yi)定(ding)的次數或時間后將要進行一(yi)(yi)次標定(ding)處(chu)理,包括:

(1)校(xiao)準通道基(ji)準

通道(dao)(dao)(dao)基(ji)(ji)準(zhun)(zhun)是(shi)(shi)信(xin)號圖(tu)形化(hua)顯示的基(ji)(ji)線(xian),校(xiao)準(zhun)(zhun)通道(dao)(dao)(dao)基(ji)(ji)準(zhun)(zhun)一方(fang)面是(shi)(shi)為了(le)檢(jian)測信(xin)號最(zui)大化(hua)圖(tu)形顯示;另(ling)一方(fang)面,校(xiao)準(zhun)(zhun)通道(dao)(dao)(dao)基(ji)(ji)準(zhun)(zhun)是(shi)(shi)同多通道(dao)(dao)(dao)融合處理(li)的必要(yao)條件。最(zui)常用的校(xiao)準(zhun)(zhun)通道(dao)(dao)(dao)基(ji)(ji)準(zhun)(zhun)的方(fang)法(fa)是(shi)(shi)每(mei)個(ge)通道(dao)(dao)(dao)對自(zi)身通道(dao)(dao)(dao)的所有數據求均值,即(ji)

Ci=Σdj/Ln (4-44) 式(shi)中,C;是第(di)i個(ge)(ge)(ge)通(tong)道(dao)(dao)的基準;L。為(wei)第(di)i個(ge)(ge)(ge)通(tong)道(dao)(dao)的數(shu)據(ju)長(chang)度;dj為(wei)第(di)i個(ge)(ge)(ge)通(tong)道(dao)(dao)第(di)j個(ge)(ge)(ge)數(shu)據(ju)的采(cai)樣值。

(2)校準(zhun)通道增益(yi)

通道增(zeng)益(yi)是(shi)(shi)信號(hao)圖形化顯(xian)(xian)示的(de)(de)(de)放大倍(bei)數,不(bu)(bu)僅影響(xiang)圖形化的(de)(de)(de)顯(xian)(xian)示效果,更重要(yao)的(de)(de)(de)是(shi)(shi)通道增(zeng)益(yi)的(de)(de)(de)校(xiao)(xiao)準(zhun)是(shi)(shi)缺(que)陷判斷的(de)(de)(de)重要(yao)參數。檢測(ce)(ce)設備對(dui)不(bu)(bu)同材質、不(bu)(bu)同規(gui)格的(de)(de)(de)被測(ce)(ce)物(wu)件的(de)(de)(de)靈(ling)敏度會(hui)有不(bu)(bu)同,且各傳感器靈(ling)敏度之間也會(hui)有一定差異,所以校(xiao)(xiao)準(zhun)通道增(zeng)益(yi)是(shi)(shi)標定處(chu)理中的(de)(de)(de)重要(yao)環節。

校準(zhun)通道增益與具(ju)體(ti)(ti)的檢測應用,特別是(shi)(shi)與具(ju)體(ti)(ti)的標樣有(you)著(zhu)密切(qie)的關(guan)系。常用的校準(zhun)通道增益的方法是(shi)(shi):將標樣上(shang)標準(zhun)缺(que)(que)陷的峰值(zhi)校準(zhun)到對(dui)應門(men)限值(zhi)處,一般(ban)是(shi)(shi)將相同(tong)缺(que)(que)陷逐一或一次性能地被傳(chuan)感器檢測到。

Y;=THp/(dimax-C;) (4-45) 式中(zhong),Y;是第(di)i個通(tong)道(dao)(dao)的(de)增(zeng)益;TH為(wei)門(men)限值;dimar是第(di)i個通(tong)道(dao)(dao)檢測(ce)到(dao)的(de)指定缺陷的(de)峰值;C;為(wei)經校準過的(de)第(di)i個通(tong)道(dao)(dao)的(de)基準;p為(wei)單位轉換系數。

為提高不銹鋼管漏磁檢測多通道標定的速度與正確性,可將復雜的標定過程分為兩個步驟,也即靜態標定與動態標定。首先,使用“電子標定器”產生標準的磁場信號對探頭陣列進行校準,將標準磁信號依次遍歷探頭中每一個磁敏通道,然后根據各通道的檢測幅值差異進行增益調整,最終使所有傳感器到達相同的靈敏度。此標定過程中,不需要鋼管在傳輸線上運動,稱為靜態標定,此方法可用在探頭出廠的質量測試與設備運行的標定過程。然后,進一步利用含有人工缺陷的樣管進行復核。此種方法可極大地提高校樣效率和標定精度。

一、靜態標(biao)定(ding)方法(fa)

電子標(biao)定(ding)(ding)器(qi)是一(yi)種(zhong)標(biao)準的磁(ci)(ci)信(xin)(xin)(xin)號(hao)(hao)發生(sheng)器(qi)。如圖4-91所示,永久磁(ci)(ci)鐵在標(biao)定(ding)(ding)器(qi)中做(zuo)高速(su)旋(xuan)轉運動,形成(cheng)脈動磁(ci)(ci)信(xin)(xin)(xin)號(hao)(hao)源,產生(sheng)的磁(ci)(ci)場信(xin)(xin)(xin)號(hao)(hao)遍歷檢測探靴中的磁(ci)(ci)敏感元件,形成(cheng)標(biao)定(ding)(ding)磁(ci)(ci)信(xin)(xin)(xin)號(hao)(hao)。電子標(biao)定(ding)(ding)器(qi)包括操作(zuo)手柄、套筒、外罩、電池(chi)及充電器(qi)。其主要有以下特點:

1)采用一(yi)個永(yong)磁源,信(xin)號穩(wen)定一(yi)致。

2)永(yong)磁源做高速(su)、高精度(du)旋轉運動(dong),磁場(chang)源與探頭之間(jian)相對運動(dong)的速(su)度(du)不會影響標定準確性。

3)采用離線(xian)方式對單個探靴依次標定。

4)精度(du)高,可靠性高,工作性能穩定。

5)手提便攜式設(she)計,體積(ji)小巧,攜帶使用方便。

采用電子標(biao)定(ding)(ding)器對(dui)檢測探(tan)頭(tou)進行靜態標(biao)定(ding)(ding)的流程如(ru)下:

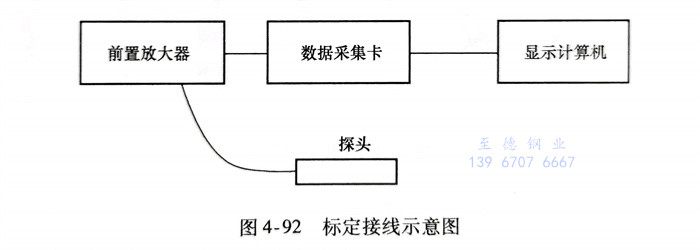

(1)準備工作一檢測信(xin)號(hao)系統處于工作狀態。安(an)裝檢測軟件,并將標(biao)定(ding)探頭、前置放大(da)器、數據采(cai)集卡以(yi)及顯示(shi)計算機依次連接好,如圖(tu)4-92所(suo)示(shi)。

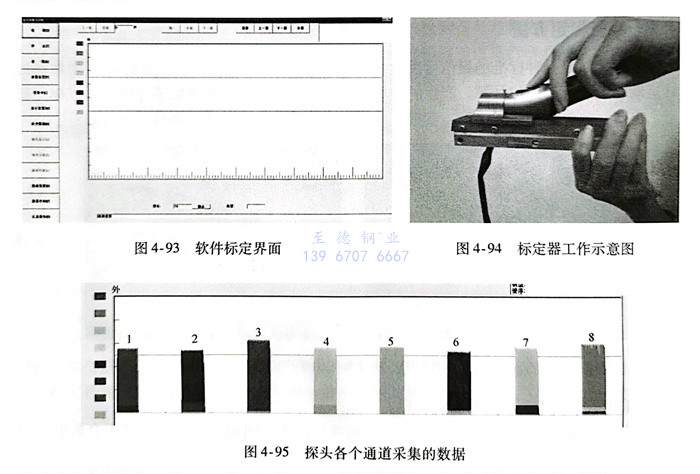

(2)標定 首先(xian)進(jin)入軟件標定界面(mian),如圖4-93所示。

將標定(ding)器(qi)放在探頭檢(jian)測面上,用標定(ding)器(qi)的(de)定(ding)位邊(bian)緊貼在探頭一側進行(xing)左右(you)定(ding)位,如圖4-94所示(shi)。

打開(kai)標定器,開(kai)始輸出磁(ci)場信號。檢(jian)測(ce)過程中,推動(dong)標定器從探頭的一端(duan)較勻速地滑向(xiang)另一端(duan)。每個通(tong)道的信號通(tong)過前(qian)置(zhi)放大器、數(shu)據采集卡,最終被檢(jian)測(ce)軟件獲取及保存(cun)。

保(bao)存數據(ju),關(guan)閉標定器(qi)。

(3)數(shu)據分(fen)析,調節增益 打(da)開(kai)數(shu)據軟件采(cai)集的數(shu)據,如圖4-95所示。

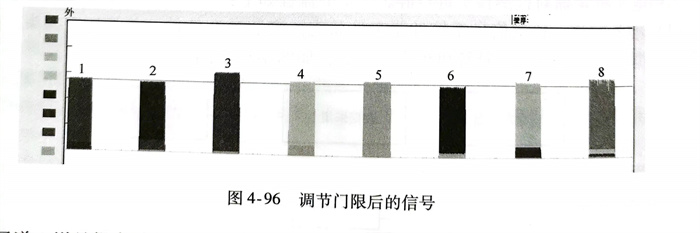

圖4-95中(zhong),通(tong)(tong)(tong)(tong)道(dao)(dao)1波(bo)高(gao)(gao)55.5dB,通(tong)(tong)(tong)(tong)道(dao)(dao)2波(bo)高(gao)(gao)55dB,通(tong)(tong)(tong)(tong)道(dao)(dao)3波(bo)高(gao)(gao)57dB,通(tong)(tong)(tong)(tong)道(dao)(dao)4波(bo)高(gao)(gao)56dB,通(tong)(tong)(tong)(tong)道(dao)(dao)5波(bo)高(gao)(gao)56dB,通(tong)(tong)(tong)(tong)道(dao)(dao)6波(bo)高(gao)(gao)55dB,通(tong)(tong)(tong)(tong)道(dao)(dao)7波(bo)高(gao)(gao)56dB,通(tong)(tong)(tong)(tong)道(dao)(dao)8波(bo)高(gao)(gao)56.5dB。之后,將(jiang)門限設置為大多數通(tong)(tong)(tong)(tong)道(dao)(dao)信號的波(bo)高(gao)(gao)處,如圖4-96所示。

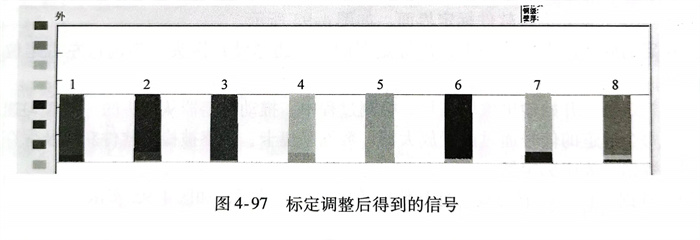

將通(tong)道1增(zeng)益提高(gao)0.5dB,通(tong)道2、6增(zeng)益提高(gao)1dB,通(tong)道3增(zeng)益減小1dB,通(tong)道8增(zeng)益減小0.5dB。調節后(hou)再用(yong)標(biao)定器(qi)重復步(bu)驟(2),得到的信號如圖(tu)4-97所示。

二、動態標定方法

動態標定(ding)方法是(shi)指(zhi)采用帶有人工缺陷的鋼(gang)管(guan)重復(fu)通過(guo)(guo)檢測(ce)系統,來對陣列(lie)檢測(ce)通道進行標定(ding)。在標定(ding)過(guo)(guo)程(cheng)中,需要調(diao)整(zheng)鋼(gang)管(guan)的角度與位置使鋼(gang)管(guan)上的同一缺陷依(yi)次經過(guo)(guo)不同的檢測(ce)通道。

不(bu)銹鋼管橫向缺陷(xian)檢(jian)測系(xi)統的標(biao)定(ding)方法為,在鋼管表面刻制(zhi)一(yi)個環(huan)形(xing)槽,一(yi)次性通(tong)(tong)過所有(you)橫向缺陷(xian)檢(jian)測傳(chuan)感(gan)器(qi),或者通(tong)(tong)過不(bu)斷調(diao)(diao)整(zheng)刻制(zhi)有(you)標(biao)準橫向缺陷(xian)鋼管的角度,使(shi)缺陷(xian)依(yi)次經過所有(you)橫向檢(jian)測通(tong)(tong)道(dao),最終(zhong)可根(gen)據各(ge)通(tong)(tong)道(dao)產生(sheng)的信號幅(fu)值差異(yi)進行增益調(diao)(diao)整(zheng),使(shi)得缺陷(xian)無論以何種(zhong)角度進入橫向檢(jian)測主機各(ge)通(tong)(tong)道(dao)均能獲得一(yi)致的檢(jian)測信號幅(fu)值。

縱(zong)(zong)向(xiang)缺(que)陷(xian)(xian)檢(jian)測系統的(de)(de)(de)標定則可利用(yong)(yong)刻制在(zai)樣(yang)(yang)管(guan)(guan)上的(de)(de)(de)長軸向(xiang)裂紋一次性通(tong)(tong)過所(suo)有縱(zong)(zong)向(xiang)缺(que)陷(xian)(xian)檢(jian)測傳感(gan)器,或(huo)(huo)者刻制有標準(zhun)縱(zong)(zong)向(xiang)缺(que)陷(xian)(xian)的(de)(de)(de)鋼管(guan)(guan)慢慢向(xiang)前運動,使缺(que)陷(xian)(xian)依次經過所(suo)有縱(zong)(zong)向(xiang)檢(jian)測通(tong)(tong)道(dao),同樣(yang)(yang),最后根據各通(tong)(tong)道(dao)的(de)(de)(de)信(xin)號輸出(chu)差異(yi)來調整通(tong)(tong)道(dao)增(zeng)益,使得(de)所(suo)有傳感(gan)器產生(sheng)相同的(de)(de)(de)信(xin)號幅值(zhi)。常用(yong)(yong)的(de)(de)(de)標定方法(fa)對樣(yang)(yang)管(guan)(guan)的(de)(de)(de)制作要(yao)求(qiu)較高,如樣(yang)(yang)管(guan)(guan)上的(de)(de)(de)環(huan)形(xing)槽和(he)長裂紋。如果用(yong)(yong)于標定的(de)(de)(de)缺(que)陷(xian)(xian)尺(chi)寸或(huo)(huo)形(xing)位尺(chi)寸精度不滿足相應要(yao)求(qiu),則會降(jiang)低標定的(de)(de)(de)效果和(he)準(zhun)確性。