金屬與腐蝕介質發生反應而變質的現象稱為腐蝕。常見的金屬腐蝕有晶間腐蝕、點腐(fu)蝕、應力腐蝕、疲勞腐蝕和縫隙腐蝕等。

1. 晶間(jian)腐蝕(shi)

晶間腐蝕是不銹鋼在特定的腐蝕介質中沿著鋼的晶界發生的一種局部選擇性腐蝕。如果這種腐蝕發生在金屬表面,將形成微裂紋并深入內部,直至引起破斷。在某些特定腐蝕介質中(如硝酸、磷酸、硫酸、乳酸、甲酸、氫氟酸和硫酸銅等),就會沿著不銹鋼的晶界發生腐蝕。在有應力同時存在的情況下,晶間腐蝕有可能發展為晶間應力腐蝕開裂。為避免晶間腐蝕,一般可選用超低碳((w(C)≤0.03%)奧氏體不(bu)銹(xiu)鋼(gang)、雙相不銹鋼和含Ti、Nb穩定化的奧氏體不銹鋼。

2. 點(dian)腐蝕

點(dian)腐蝕又叫(jiao)孔(kong)(kong)蝕,是最常見(jian)的局(ju)(ju)部腐蝕形式之(zhi)一。它是因為金屬表(biao)面某個局(ju)(ju)部由(you)于(yu)微電池作用(yong),出(chu)現一些腐蝕小孔(kong)(kong),并向(xiang)深處發展(zhan)。在(zai)(zai)不銹(xiu)鋼表(biao)面存在(zai)(zai)雜質、污物以及缺陷部位鈍(dun)化膜損壞(huai)而生(sheng)銹(xiu)或在(zai)(zai)海水中(zhong)使用(yong)的不銹(xiu)鋼,即會出(chu)現點(dian)腐蝕(孔(kong)(kong)蝕)。

點腐(fu)蝕(shi)(shi)(shi)的破壞性和(he)隱患性較大(da)。發(fa)生點腐(fu)蝕(shi)(shi)(shi)時,雖然(ran)金屬的失(shi)重不大(da),但由于陽(yang)極(ji)面積非常小(xiao),陽(yang)極(ji)上流過的腐(fu)蝕(shi)(shi)(shi)電流密(mi)度很大(da),造(zao)成較高的金屬溶解速度,嚴(yan)重時可使(shi)金屬設備穿(chuan)孔破壞。點腐(fu)蝕(shi)(shi)(shi)還(huan)會使(shi)晶間腐(fu)蝕(shi)(shi)(shi)、剝蝕(shi)(shi)(shi)、應力腐(fu)蝕(shi)(shi)(shi)開裂(lie)和(he)腐(fu)蝕(shi)(shi)(shi)疲勞等(deng)加劇,在(zai)很多情況(kuang)下是這些(xie)局部腐(fu)蝕(shi)(shi)(shi)的起源。

為防(fang)止不(bu)銹(xiu)(xiu)(xiu)鋼發生(sheng)點(dian)腐蝕(shi)(孔蝕(shi)),應選擇含高鉻、鎳、鉬、氮(dan)的(de)不(bu)銹(xiu)(xiu)(xiu)鋼,提高不(bu)銹(xiu)(xiu)(xiu)鋼的(de)純度并降低不(bu)銹(xiu)(xiu)(xiu)鋼的(de)不(bu)均(jun)勻(yun)性。選擇鈍化和鈍化能力強的(de)材料(liao)是防(fang)止不(bu)銹(xiu)(xiu)(xiu)鋼點(dian)腐蝕(shi)的(de)有力措施(shi)。

3. 縫隙腐蝕

在(zai)腐蝕(shi)(shi)(shi)介質的(de)作用下,不銹鋼縫(feng)(feng)隙出現腐蝕(shi)(shi)(shi),即縫(feng)(feng)隙腐蝕(shi)(shi)(shi)。縫(feng)(feng)隙腐蝕(shi)(shi)(shi)一般根據縫(feng)(feng)隙形狀(zhuang)的(de)不同而具有一定(ding)的(de)外形。輕微時(shi),縫(feng)(feng)隙內為一般腐蝕(shi)(shi)(shi),嚴重時(shi)多為片(pian)狀(zhuang)點腐蝕(shi)(shi)(shi)或潰瘍狀(zhuang)。

所有能引(yin)起腐(fu)蝕的介(jie)質都能引(yin)起縫(feng)隙(xi)腐(fu)蝕。不銹鋼表面(mian)若存在金屬和非(fei)金屬夾雜物(wu)(金屬微粒、灰塵、臟(zang)物(wu)、砂粒、海生物(wu)),或者是(shi)(shi)結(jie)構上的原因,如螺栓聯接(jie)(jie)、鉚(liu)接(jie)(jie)、墊(dian)片(pian)與(yu)非(fei)金屬接(jie)(jie)觸(chu)等所形成(cheng)的縫(feng)隙(xi),在這些情況下不銹鋼零件若與(yu)腐(fu)蝕介(jie)質接(jie)(jie)觸(chu),便會發生縫(feng)隙(xi)腐(fu)蝕。特別是(shi)(shi)在氯離子的環(huan)境中,縫(feng)隙(xi)腐(fu)蝕最為常見。

不(bu)銹(xiu)(xiu)鋼(gang)的(de)(de)縫隙(xi)(xi)腐(fu)蝕(shi)(shi)主要是(shi)因為縫隙(xi)(xi)內(nei)的(de)(de)溶液(ye)酸化、缺(que)氧而引起的(de)(de)鈍(dun)化膜(mo)破壞。因此防止不(bu)銹(xiu)(xiu)鋼(gang)縫隙(xi)(xi)腐(fu)蝕(shi)(shi)的(de)(de)有(you)力(li)措施是(shi):選擇含高鉻、鎳、鉬、氮的(de)(de)不(bu)銹(xiu)(xiu)鋼(gang),提高不(bu)銹(xiu)(xiu)鋼(gang)鈍(dun)化膜(mo)的(de)(de)穩定性和鈍(dun)化、再(zai)鈍(dun)化的(de)(de)能(neng)力(li),提高不(bu)銹(xiu)(xiu)鋼(gang)的(de)(de)純度(du),并降(jiang)低(di)不(bu)銹(xiu)(xiu)鋼(gang)的(de)(de)不(bu)均勻性。

4. 應力腐蝕

應(ying)力腐(fu)蝕(shi)是(shi)不(bu)銹鋼(gang)在(zai)持久拉(la)應(ying)力(包括(kuo)外加(jia)載荷、熱應(ying)力及冷加(jia)工、熱加(jia)工或焊接后的(de)殘留應(ying)力等)和特定(ding)的(de)腐(fu)蝕(shi)介(jie)質的(de)共同作用(yong)下出現(xian)的(de)脆性(xing)開裂。它是(shi)不(bu)銹鋼(gang)局部腐(fu)蝕(shi)破(po)壞中最常見(jian)、危害最大的(de)一種腐(fu)蝕(shi)形式。

不銹鋼應力腐蝕的特點是出現腐蝕裂縫甚至斷裂,裂縫的起源點往往是腐蝕小孔或腐蝕小坑的底部;裂縫擴散有沿晶界、穿晶型和混合型三種,主裂縫通常垂直于應力方向,多半有分枝;裂縫端部尖銳,裂縫內壁及金屬表面的腐蝕程度通常很輕微,裂縫端部的擴散速度很快,斷口有脆性斷裂的特征。導致各類不銹鋼應力腐蝕最常見的介質是含Cl-和氧的大氣和工業水、海水等,在超過臨界值的拉應力(含內應力)和高溫共同作用的結果。

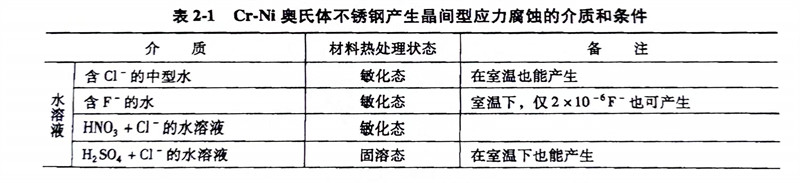

引起(qi)Cr-Ni奧氏體不(bu)銹(xiu)鋼應力(li)腐(fu)蝕常見(jian)的介質(zhi)有(you):

a. 各(ge)種氯(lv)化(hua)物或含氯(lv)化(hua)物的(de)溶(rong)液。

b. 海(hai)水(shui)、鹽水(shui)、河水(shui)、井(jing)水(shui)、水(shui)蒸氣和海(hai)洋性大氣。

c. 氫氧化物,例如NaOH、KOH的(de)水溶液(ye)。

d. 硝酸和硝酸鹽;HNO3 +HF和HNO3+HCl+HF的酸洗液。

e. 氫氟酸、氟硅酸和含F-的水溶液。

f. 硫酸(suan)(suan)和亞硫酸(suan)(suan)鹽;連(lian)多(duo)硫酸(suan)(suan);硫化氫(qing)水溶液(ye)。

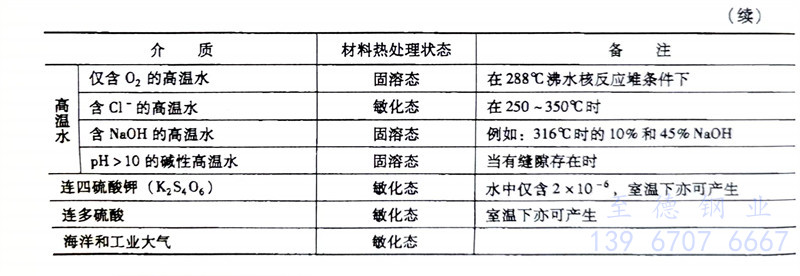

表2-1列(lie)出了(le)引(yin)起(qi)Cr-Ni奧氏體不銹鋼(gang)腐蝕的介質和條件(jian)。

對于應力(li)腐蝕斷裂,通常通過正確選材(cai)可以(yi)予以(yi)控制。

a. 在高(gao)濃度(du)氯化物中(zhong),通常選擇(ze)鎳(nie)含量高(gao)的不銹鋼、高(gao)硅Cr-N不銹鋼和鐵(tie)素體不銹鋼。

b. 在產生晶間氯化(hua)物應力腐蝕的環境(jing)中,可選擇含Ti、Nb的奧氏(shi)(shi)體(ti)不銹鋼(經穩定化(hua)處理)、超低碳或控氮奧氏(shi)(shi)體(ti)不銹鋼。

c. 在(zai)含(han)氯離(li)子的(de)(de)水溶液(ye)中,當在(zai)低(di)(di)于60℃的(de)(de)低(di)(di)濃(nong)(nong)(nong)度(du)氯離(li)子介(jie)(jie)(jie)質(zhi)中,無濃(nong)(nong)(nong)縮(suo)或富(fu)集(ji)可(ke)選(xuan)用18-8型(xing)、18-12-2型(xing)奧氏體(ti)不(bu)(bu)銹(xiu)(xiu)(xiu)鋼(gang)、Cr18Mo2鐵(tie)素(su)體(ti)不(bu)(bu)銹(xiu)(xiu)(xiu)鋼(gang)和18-5-Mo雙相(xiang)不(bu)(bu)銹(xiu)(xiu)(xiu)鋼(gang);在(zai)低(di)(di)于60℃的(de)(de)低(di)(di)濃(nong)(nong)(nong)度(du)氯離(li)子介(jie)(jie)(jie)質(zhi)中(濃(nong)(nong)(nong)縮(suo)、富(fu)集(ji)),可(ke)選(xuan)用Cr18Mo2鐵(tie)素(su)體(ti)不(bu)(bu)銹(xiu)(xiu)(xiu)鋼(gang)和18-5-Mo雙相(xiang)不(bu)(bu)銹(xiu)(xiu)(xiu)鋼(gang);在(zai)低(di)(di)于60℃高(gao)濃(nong)(nong)(nong)度(du)氯離(li)子介(jie)(jie)(jie)質(zhi)中(有(you)濃(nong)(nong)(nong)縮(suo)、富(fu)集(ji)),可(ke)選(xuan)用Cr27Mo、Cr18Mo2鐵(tie)素(su)體(ti)不(bu)(bu)銹(xiu)(xiu)(xiu)鋼(gang),以(yi)及w(Cr)22%~25%并含(han)Mo的(de)(de)雙相(xiang)不(bu)(bu)銹(xiu)(xiu)(xiu)鋼(gang);在(zai)60~200℃低(di)(di)濃(nong)(nong)(nong)度(du)氯離(li)子介(jie)(jie)(jie)質(zhi)中(濃(nong)(nong)(nong)縮(suo)、富(fu)集(ji)),可(ke)選(xuan)用18-5型(xing)、22-5型(xing)、25-5型(xing)雙相(xiang)含(han)Mo不(bu)(bu)銹(xiu)(xiu)(xiu)鋼(gang)和高(gao)Cr、Mo、Ni不(bu)(bu)銹(xiu)(xiu)(xiu)鋼(gang)(Cr20Ni25Mo4.5Cu);在(zai)200~350℃低(di)(di)濃(nong)(nong)(nong)度(du)氯離(li)子(濃(nong)(nong)(nong)縮(suo)、富(fu)集(ji))介(jie)(jie)(jie)質(zhi)中,可(ke)選(xuan)用Cr20Ni32Fe鐵(tie)-鎳合金、Cr30Ni60Fe10鎳基合金。

d. 在(zai)含NaOH的水溶(rong)液中(zhong),當w(NaOH)≤20%,無氯(lv)子,沸(fei)騰溫度≤120可選18-8或18-12-2型奧氏(shi)體不(bu)(bu)銹(xiu)鋼(gang)(gang);當w(NaOH)=50%、w(NaCl)=2.5%在(zai)85℃的NaOH水溶(rong)液中(zhong),可選用超低碳18-8型奧氏(shi)體不(bu)(bu)銹(xiu)鋼(gang)(gang)、Cr26Mo1 鐵素(su)體不(bu)(bu)銹(xiu)鋼(gang)(gang)等。

e. 雙相不銹鋼尤其適用于由點腐蝕(孔蝕)引起的應力腐蝕破裂的場合,如022Cr21Ni5Ti、022Cr23Ni5Mo3N等具有優良耐應力腐蝕特性的雙相不銹鋼。

5. 疲勞腐蝕

疲勞腐(fu)(fu)(fu)蝕(shi)是不銹鋼零(ling)件(jian)在腐(fu)(fu)(fu)蝕(shi)介質與交變應(ying)力的(de)共同作用下發(fa)生腐(fu)(fu)(fu)蝕(shi)進而(er)引起零(ling)件(jian)的(de)破損(sun)現象。疲勞腐(fu)(fu)(fu)蝕(shi)的(de)特(te)點是產生腐(fu)(fu)(fu)蝕(shi)坑和大量裂(lie)縫(feng),以致金屬的(de)機械疲勞極限不復存在;裂(lie)縫(feng)多半穿(chuan)晶粒,一般不分枝;裂(lie)縫(feng)端(duan)部較鈍;斷口大部為腐(fu)(fu)(fu)蝕(shi)產物所(suo)覆(fu)蓋,小部呈(cheng)脆性裂(lie)縫(feng)破壞。

導致(zhi)疲勞腐蝕(shi)的(de)活性介質有酸性介質、氯化(hua)物、含H2S、SO2和O2的(de)氣(qi)體以及其他能(neng)產(chan)生腐蝕(shi)的(de)介質。

為了(le)防止疲勞(lao)腐蝕的產生,不銹(xiu)鋼(gang)應具備良好的耐(nai)點蝕性能和高強度(du),因此應選擇含Cr、Mo較高的馬氏體(ti)不銹(xiu)鋼(gang),超級奧氏體(ti)不銹(xiu)鋼(gang),以及高鉻、鉬、氮含量的雙相不銹(xiu)鋼(gang),典型(xing)的鋼(gang)號有:015Cr20Ni18Mo6CuN、015Cr24Ni22M7CuN、022Cr25Ni6Mo2N、022Cr25NiMo4N等。

當然在選擇(ze)(ze)不銹鋼(gang)耐蝕(shi)性的過程(cheng)中,要根(gen)(gen)據實(shi)際情況,分析產生腐蝕(shi)的原因,并根(gen)(gen)據腐蝕(shi)特點(dian)進行試驗,總結出最(zui)佳方案(an)再選擇(ze)(ze)耐蝕(shi)性好的、經(jing)濟上合理的、市場(chang)上有的不銹鋼(gang)材料。