由于不同材料+環境體系的應(ying)力腐蝕影響因素是不一樣的,故本節只介紹奧氏體不銹鋼應力腐蝕的因素,分別從材料、環境和力學三個方面論述。

1. 材料因素

鉻和鎳是奧氏體不銹鋼的基本元素。其中,鉻與空氣中的氧生成氧化物,提高了鈍化膜的穩定性。鎳使不銹鋼內部形成穩定的奧氏體組織,隨著鎳含量的提高,不銹鋼耐應力腐蝕的能力提高。鉬可以強化不銹鋼基體,當鉬含量小于2.5%時,應力腐蝕敏感性隨著鉬含量增加而加大;當鉬含量大于5%時,影響規律相反。適當的氮元素能夠提高奧氏體不銹鋼組織的穩定性,大多數研究認為氮元素的加入可以減小應力腐蝕敏感性,但是也有的研究表明:在氯離子環境中,奧氏體不銹鋼耐應力腐蝕性能隨氮含量的增大而降低。硫元素會增加氯脆的敏感性。

材料的耐應力腐蝕性能也與晶粒大小、組織結構密切相關。細晶粒可以降低應力腐蝕敏感性。奧氏體不銹鋼中少量的鐵素體組織可以提高耐應力(li)腐(fu)蝕開裂(SCC)性能;馬氏體組織會增加應力腐蝕敏感性,奧氏體不銹鋼中的馬氏體主要是在冷變形、焊接等過程產生的。

2. 環(huan)境因素

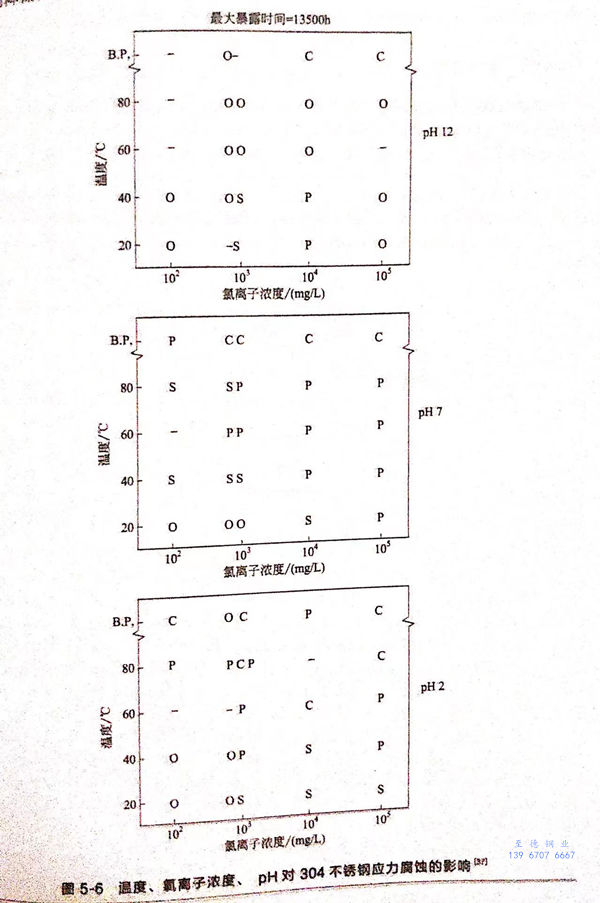

環(huan)境對(dui)應力(li)(li)腐(fu)(fu)(fu)(fu)蝕(shi)的(de)(de)(de)(de)影(ying)響(xiang)(xiang)較為復雜,含鹵素離(li)子(zi)的(de)(de)(de)(de)介質(zhi)、高(gao)溫(wen)(wen)純水、硫化(hua)物環(huan)境等(deng)都能引起奧氏體不(bu)銹(xiu)鋼應力(li)(li)腐(fu)(fu)(fu)(fu)蝕(shi)。所有(you)的(de)(de)(de)(de)研(yan)究一(yi)(yi)致表明:在(zai)(zai)相同的(de)(de)(de)(de)條件(jian)下(xia),應力(li)(li)腐(fu)(fu)(fu)(fu)蝕(shi)敏(min)(min)感性隨著(zhu)氯離(li)子(zi)含量的(de)(de)(de)(de)增大(da)而(er)升高(gao)。在(zai)(zai)不(bu)同的(de)(de)(de)(de)溫(wen)(wen)度(du)下(xia),存在(zai)(zai)一(yi)(yi)定的(de)(de)(de)(de)氯離(li)子(zi)臨界濃度(du)。在(zai)(zai)有(you)些場(chang)合(he),介質(zhi)中(zhong)氯離(li)子(zi)平均濃度(du)很低,但是(shi)也(ye)會發生應力(li)(li)腐(fu)(fu)(fu)(fu)蝕(shi)斷裂現象,這主要是(shi)由氯離(li)子(zi)在(zai)(zai)局(ju)部富(fu)集引起的(de)(de)(de)(de)。溫(wen)(wen)度(du)升高(gao),應力(li)(li)腐(fu)(fu)(fu)(fu)蝕(shi)敏(min)(min)感性增大(da),但是(shi)并不(bu)具有(you)線性影(ying)響(xiang)(xiang)規律,當溫(wen)(wen)度(du)較高(gao)時(shi),對(dui)應力(li)(li)腐(fu)(fu)(fu)(fu)蝕(shi)影(ying)響(xiang)(xiang)的(de)(de)(de)(de)變(bian)化(hua)程度(du)減緩(huan)。溫(wen)(wen)度(du)對(dui)應力(li)(li)腐(fu)(fu)(fu)(fu)蝕(shi)的(de)(de)(de)(de)影(ying)響(xiang)(xiang)是(shi)因為溫(wen)(wen)度(du)升高(gao),化(hua)學反應速率增加,金屬腐(fu)(fu)(fu)(fu)蝕(shi)速率增加。pH值是(shi)影(ying)響(xiang)(xiang)應力(li)(li)腐(fu)(fu)(fu)(fu)蝕(shi)開裂的(de)(de)(de)(de)另一(yi)(yi)重要因素,材料內應力(li)(li)腐(fu)(fu)(fu)(fu)蝕(shi)性能隨著(zhu)pH的(de)(de)(de)(de)降低而(er)降低,但當pH<2時(shi),腐(fu)(fu)(fu)(fu)蝕(shi)類型變(bian)為全面腐(fu)(fu)(fu)(fu)蝕(shi)。圖5-6是(shi)Truman對(dui)溫(wen)(wen)度(du)、氯離(li)子(zi)濃度(du)、pH綜合(he)影(ying)響(xiang)(xiang)的(de)(de)(de)(de)研(yan)究結果(guo)。從(cong)圖中(zhong)可以(yi)看出,隨著(zhu)pH的(de)(de)(de)(de)降低,引起應力(li)(li)腐(fu)(fu)(fu)(fu)蝕(shi)的(de)(de)(de)(de)氯離(li)子(zi)臨界濃度(du)降低。介質(zhi)中(zhong)氧(yang)氣(qi)濃度(du)升高(gao),SCC敏(min)(min)感性增大(da)。

3. 力學因素

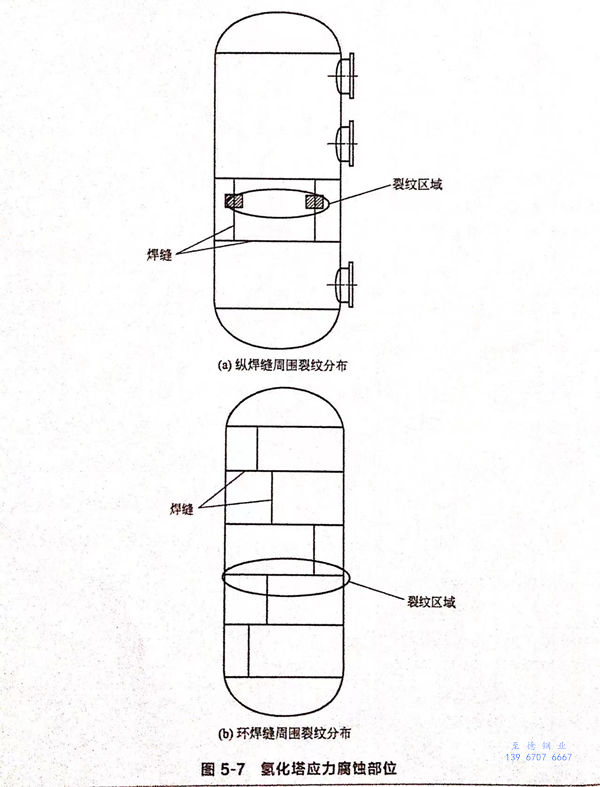

與其他(ta)腐(fu)(fu)蝕(shi)(shi)類型(xing)相比較,應(ying)(ying)(ying)(ying)(ying)力(li)(li)(li)(li)(li)是(shi)應(ying)(ying)(ying)(ying)(ying)力(li)(li)(li)(li)(li)腐(fu)(fu)蝕(shi)(shi)必不可少的條件。應(ying)(ying)(ying)(ying)(ying)力(li)(li)(li)(li)(li)來源于(yu)工(gong)作(zuo)應(ying)(ying)(ying)(ying)(ying)力(li)(li)(li)(li)(li)、殘(can)余應(ying)(ying)(ying)(ying)(ying)力(li)(li)(li)(li)(li)、熱應(ying)(ying)(ying)(ying)(ying)力(li)(li)(li)(li)(li)及結構(gou)應(ying)(ying)(ying)(ying)(ying)力(li)(li)(li)(li)(li),或者由(you)(you)于(yu)腐(fu)(fu)蝕(shi)(shi)產物引(yin)起(qi)的擴張力(li)(li)(li)(li)(li),一般認為應(ying)(ying)(ying)(ying)(ying)力(li)(li)(li)(li)(li)腐(fu)(fu)蝕(shi)(shi)是(shi)由(you)(you)拉應(ying)(ying)(ying)(ying)(ying)力(li)(li)(li)(li)(li)引(yin)起(qi)的,但是(shi)也有研(yan)究人員認為壓應(ying)(ying)(ying)(ying)(ying)力(li)(li)(li)(li)(li)也可以(yi)引(yin)起(qi)應(ying)(ying)(ying)(ying)(ying)力(li)(li)(li)(li)(li)腐(fu)(fu)蝕(shi)(shi)。部分研(yan)究者認為,應(ying)(ying)(ying)(ying)(ying)變是(shi)控制SCC裂紋萌(meng)生與發展的主因(yin)(yin),應(ying)(ying)(ying)(ying)(ying)力(li)(li)(li)(li)(li)增(zeng)(zeng)大使應(ying)(ying)(ying)(ying)(ying)變速(su)率增(zeng)(zeng)加(jia)。焊接(jie)殘(can)余應(ying)(ying)(ying)(ying)(ying)力(li)(li)(li)(li)(li)和加(jia)工(gong)殘(can)余應(ying)(ying)(ying)(ying)(ying)力(li)(li)(li)(li)(li)是(shi)引(yin)起(qi)SCC的主要(yao)(yao)原因(yin)(yin),據統計,80%的SCC是(shi)由(you)(you)殘(can)余應(ying)(ying)(ying)(ying)(ying)力(li)(li)(li)(li)(li)造成的。加(jia)工(gong)殘(can)余應(ying)(ying)(ying)(ying)(ying)力(li)(li)(li)(li)(li)主要(yao)(yao)是(shi)由(you)(you)沖(chong)壓成型(xing)、管(guan)和筒體冷彎、脹接(jie)、擴口等工(gong)藝引(yin)起(qi)的。壓力(li)(li)(li)(li)(li)容(rong)器和管(guan)道中,焊接(jie)部位由(you)(you)于(yu)存在焊接(jie)殘(can)余應(ying)(ying)(ying)(ying)(ying)力(li)(li)(li)(li)(li)和加(jia)工(gong)應(ying)(ying)(ying)(ying)(ying)力(li)(li)(li)(li)(li)的疊加(jia),更(geng)是(shi)應(ying)(ying)(ying)(ying)(ying)力(li)(li)(li)(li)(li)腐(fu)(fu)蝕(shi)(shi)易發生地,某(mou)企業2臺氫化塔發生應(ying)(ying)(ying)(ying)(ying)力(li)(li)(li)(li)(li)腐(fu)(fu)蝕(shi)(shi)的部位如圖5-7所示。

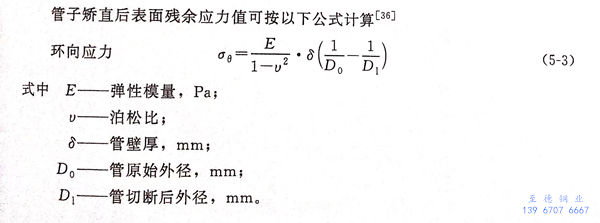

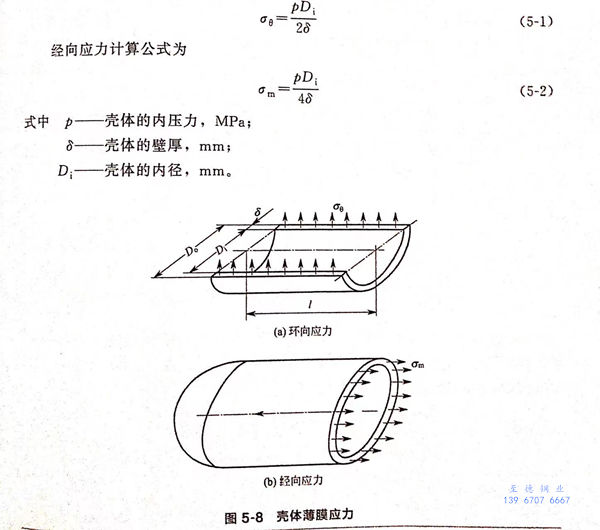

對于圖5-7所(suo)(suo)示的(de)薄(bo)壁內壓(ya)容器,其環向和(he)經向應力可采用回轉(zhuan)薄(bo)殼的(de)薄(bo)膜應力分析(xi)(xi)理論分析(xi)(xi),受力圖如(ru)圖5-8所(suo)(suo)示。環向應力。。的(de)計算公式(shi)為

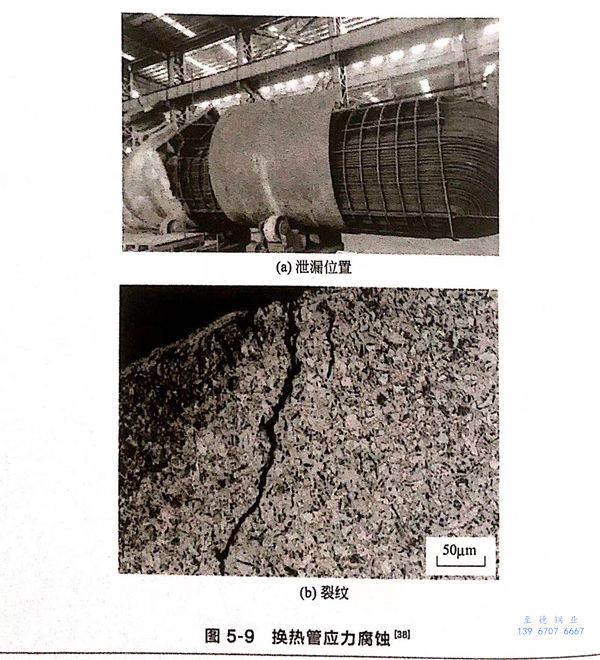

在含氯離(li)子環境中,即使殘余應力(li)(li)較(jiao)小,也可能會引起(qi)應力(li)(li)腐蝕(shi),這是因(yin)為材料表面缺陷容易(yi)引起(qi)點(dian)蝕(shi),點(dian)蝕(shi)坑會造成應力(li)(li)集中,加速裂紋(wen)萌(meng)生(sheng)。某一(yi)公司(si)的(de)換熱器服役一(yi)年多后換熱管因(yin)應力(li)(li)腐蝕(shi)造成泄漏,泄漏部位(wei)(wei)并不在焊接部位(wei)(wei)處,如圖5-9所示。

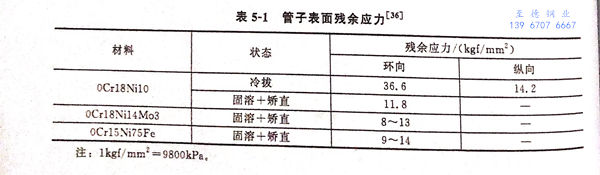

奧氏體不銹鋼換熱管經冷拔后,經過固溶處理,再通過矯直消除管子的變形,但是矯直處理使管子產生較高的殘余應力。表5-1給出了三種材料的管子經冷拔-固溶-矯直之后的殘余應力值。