銑削不銹鋼的特點是,不(bu)銹鋼(gang)的黏附性及熔著性強,切屑容易黏附在銑刀刀齒上,使切削條件惡化;逆銑時,刀齒先在已經硬化的表面上滑行,增加了加工硬化的趨勢;銑削時沖擊、振動較大,使銑刀刀齒易崩刃和磨損。不銹鋼銑削方式,如圖7-13和圖7-14所示。

銑削不銹鋼除端(duan)銑刀和部分立銑刀可用硬質(zhi)合金(jin)作銑刀刀齒材料外、其余(yu)各(ge)類(lei)銑刀均采用高(gao)速鋼,特別是鎢-鉬系(xi)和高(gao)釩(fan)高(gao)速鋼具有良好的(de)效(xiao)果,其刀具耐(nai)用度可比W18Cr4V提高(gao)1~2倍。適其制作不銹鋼銑刀的(de)硬質(zhi)合金(jin)牌號有YG8、YW2、813、798、YS2T、YS30、YS25等。

銑(xian)(xian)削不銹鋼(gang)時,切削刃既要(yao)鋒(feng)利又要(yao)能承受沖擊(ji),容(rong)屑(xie)槽要(yao)大。可采用(yong)大螺旋角銑(xian)(xian)刀(dao)(dao)(dao)(圓柱(zhu)銑(xian)(xian)刀(dao)(dao)(dao)、立銑(xian)(xian)刀(dao)(dao)(dao)),螺旋角b從20°增加(jia)到45°(gn=5°),刀(dao)(dao)(dao)具耐用(yong)度可提高2倍以上,因為(wei)(wei)此時銑(xian)(xian)刀(dao)(dao)(dao)的工作(zuo)前(qian)角go。由11°增加(jia)到27°以上,銑(xian)(xian)削輕(qing)快。但b值不宜(yi)(yi)再(zai)大,特別是(shi)立銑(xian)(xian)刀(dao)(dao)(dao)以b≤35°為(wei)(wei)宜(yi)(yi),以免削弱刀(dao)(dao)(dao)齒。

采用波形(xing)刃立銑(xian)刀(dao)加工不(bu)銹(xiu)鋼管材或(huo)薄壁件(jian),切(qie)削(xue)輕(qing)快,振動(dong)小,切(qie)屑易碎,工件(jian)不(bu)變形(xing)。用硬(ying)質合(he)金立銑(xian)刀(dao)高速銑(xian)削(xue)、可轉位端銑(xian)刀(dao)銑(xian)削(xue)不(bu)銹(xiu)鋼都能(neng)取得良好的效果。

銑削(xue)不銹(xiu)鋼時,應(ying)盡(jin)可能采用順銑法加工(gong)。不對稱順銑法能保(bao)證切削(xue)刃平穩地從金屬中切離,切屑(xie)粘接(jie)接(jie)觸面積較小,在高(gao)速離心力的作用下易(yi)被甩掉(diao),以(yi)免刀(dao)齒(chi)重新切入工(gong)件時,切屑(xie)沖擊前刀(dao)面產生剝落和(he)崩(beng)刃現象,提(ti)高(gao)刀(dao)具的耐用度。

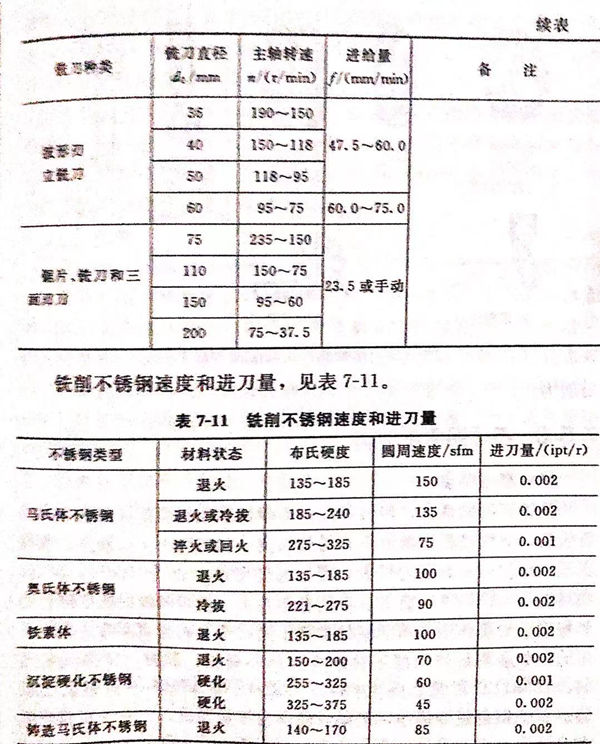

采用噴霧冷(leng)卻法效果最為顯著,可提(ti)高銑(xian)刀(dao)耐(nai)用度1倍(bei)以(yi)上;如一般用10%乳化液冷(leng)卻,應保證(zheng)切削(xue)(xue)液流量(liang)達到充分(fen)冷(leng)卻。硬質(zhi)合金銑(xian)刀(dao)銑(xian)削(xue)(xue)不銹(xiu)鋼時,取c=70~150m/min,v=37.5~150mm/min,同時應根據合金牌(pai)號(hao)及工(gong)件材料的不同作適(shi)當調整(zheng)。

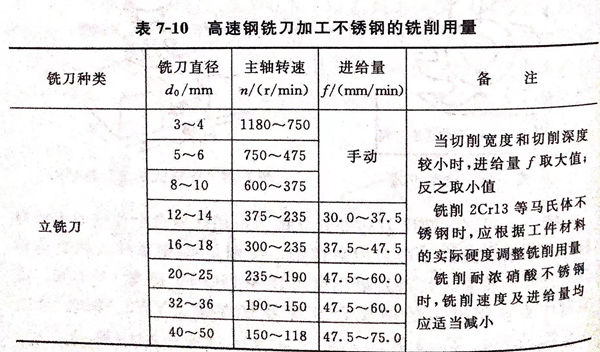

高速(su)鋼銑(xian)刀(dao)的切削(xue)用(yong)量(liang)見表(biao)7-10。

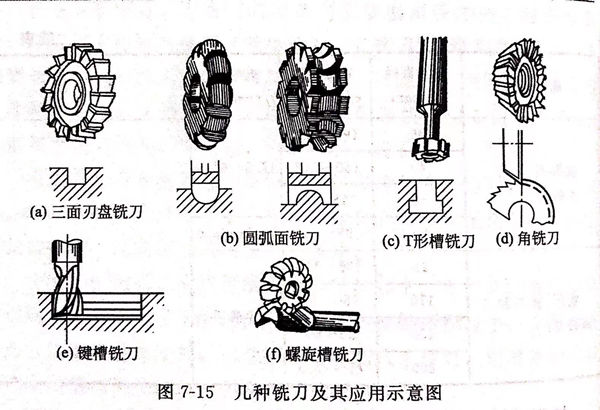

幾種常用銑刀及其應用,如圖7-15所示。

銑(xian)削(xue)在生產量大到可(ke)以(yi)證明使用硬質(zhi)合金刀(dao)(dao)具是(shi)合適的(de)場合,選用這種刀(dao)(dao)具也(ye)可(ke)以(yi)成功地進行銑(xian)削(xue)。對(dui)于(yu)銑(xian)削(xue),可(ke)行的(de)辦法之一(yi)是(shi)以(yi)大約24m/min的(de)速(su)度開(kai)始切削(xue),相反地,用高速(su)鋼刀(dao)(dao)具銑(xian)削(xue)的(de)速(su)度為9m/min,然后增加速(su)度,直至有效而無過分損傷地進行切削(xue)為止。