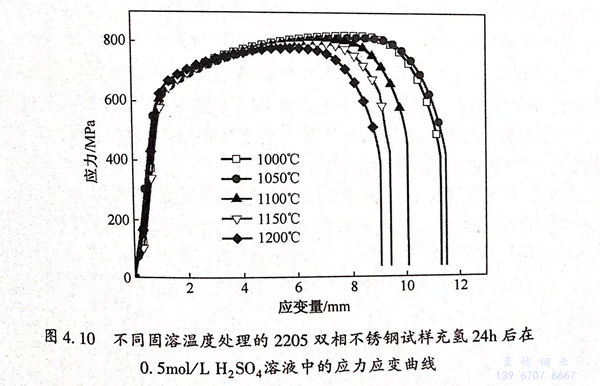

經過不同固(gu)溶溫(wen)度處理的(de)2205雙相不銹鋼試樣充氫24小(xiao)時后在 0.5mol/L H2SO4 溶(rong)液中(zhong)的(de)應力腐蝕拉伸曲線(xian)如圖4.10所示。從(cong)圖4.10中(zhong)可(ke)以(yi)看出,不(bu)同固溶(rong)處理溫(wen)度(du)(du)下充氫(qing)后拉伸過程中(zhong)試(shi)樣的(de)抗拉強度(du)(du)具有明顯(xian)區別。隨著固溶(rong)溫(wen)度(du)(du)的(de)升高,試(shi)樣的(de)抗拉強度(du)(du)呈現下降趨勢。

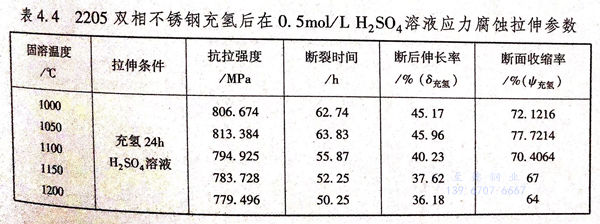

2205雙相不銹鋼未充氫后在0.5mol/L H2SO4溶液應力腐蝕拉伸參數如表4.4所列,由表4.4可知,不同固溶溫度處理后的雙相不銹鋼具有不同的應力腐蝕參數。

不同固(gu)溶(rong)溫(wen)(wen)(wen)(wen)度(du)(du)(du)(du)(du)處(chu)(chu)理(li)(li)的(de)(de)2205雙相不銹鋼試樣(yang)(yang)抗拉(la)強度(du)(du)(du)(du)(du)在1050℃時(shi)最(zui)低,并且當溫(wen)(wen)(wen)(wen)度(du)(du)(du)(du)(du)超過(guo)1050℃后,隨(sui)著(zhu)溫(wen)(wen)(wen)(wen)度(du)(du)(du)(du)(du)的(de)(de)升(sheng)高(gao)(gao),抗拉(la)強度(du)(du)(du)(du)(du)呈現減(jian)小趨勢(shi),從1050℃的(de)(de)813.384MPa減(jian)小至1200℃的(de)(de)779.496MPa.產生(sheng)(sheng)以上(shang)現象的(de)(de)原因是雖(sui)然由于固(gu)溶(rong)溫(wen)(wen)(wen)(wen)度(du)(du)(du)(du)(du)的(de)(de)升(sheng)高(gao)(gao)而(er)導致(zhi)相組成(cheng)中(zhong)鐵素體含量(liang)變高(gao)(gao),但是由于兩相的(de)(de)不均衡性導致(zhi)較(jiao)高(gao)(gao)溫(wen)(wen)(wen)(wen)度(du)(du)(du)(du)(du)固(gu)溶(rong)處(chu)(chu)理(li)(li)試樣(yang)(yang)更容易受氫離(li)子的(de)(de)影響,氫離(li)子影響其抗拉(la)強度(du)(du)(du)(du)(du),導致(zhi)較(jiao)高(gao)(gao)溫(wen)(wen)(wen)(wen)度(du)(du)(du)(du)(du)固(gu)溶(rong)處(chu)(chu)理(li)(li)試樣(yang)(yang)產生(sheng)(sheng)較(jiao)多的(de)(de)強度(du)(du)(du)(du)(du)損(sun)耗。因此,1050℃固(gu)溶(rong)處(chu)(chu)理(li)(li)試樣(yang)(yang)表現出(chu)較(jiao)高(gao)(gao)的(de)(de)抗拉(la)強度(du)(du)(du)(du)(du)。除了具(ju)有最(zui)高(gao)(gao)的(de)(de)抗拉(la)強度(du)(du)(du)(du)(du)之外,1050℃固(gu)溶(rong)處(chu)(chu)理(li)(li)試樣(yang)(yang)還具(ju)有最(zui)高(gao)(gao)的(de)(de)斷(duan)裂(lie)時(shi)間、斷(duan)后伸(shen)長率(lv)、斷(duan)面收縮(suo)率(lv),分別為63.83h、45.96%、77.7216%,并且隨(sui)著(zhu)固(gu)溶(rong)溫(wen)(wen)(wen)(wen)度(du)(du)(du)(du)(du)的(de)(de)升(sheng)高(gao)(gao),2205雙相不銹鋼的(de)(de)斷(duan)裂(lie)時(shi)間、斷(duan)后伸(shen)長率(lv)、斷(duan)面收縮(suo)率(lv)均呈現下降趨勢(shi)。當固(gu)溶(rong)溫(wen)(wen)(wen)(wen)度(du)(du)(du)(du)(du)達(da)到1200℃時(shi),其斷(duan)裂(lie)時(shi)間、斷(duan)后伸(shen)長率(lv)、斷(duan)面收縮(suo)率(lv)達(da)到最(zui)低值,分別為50.25h、36.18%、64%。

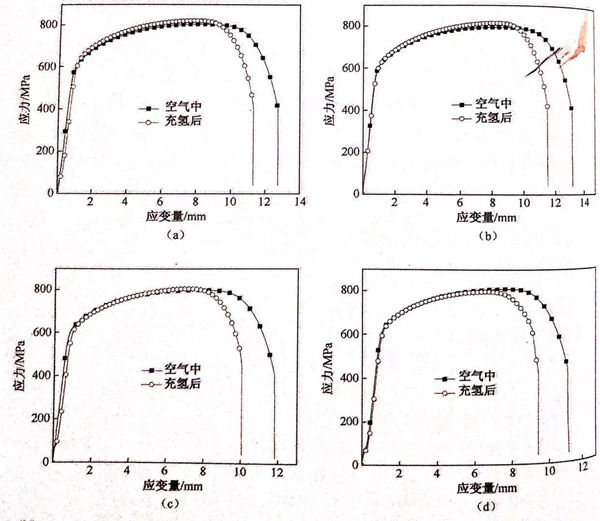

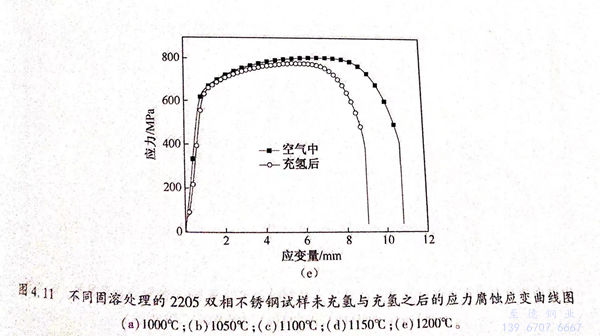

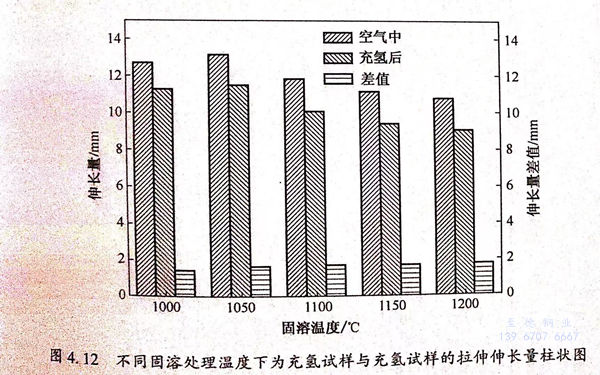

經過不同(tong)固(gu)(gu)溶溫度處理的(de)2205雙相不銹鋼試(shi)樣在未(wei)充(chong)氫(qing)與(yu)充(chong)氫(qing)之后的(de)應力腐蝕(shi)拉伸(shen)(shen)對比曲線如圖(tu)4.11所示。比較不同(tong)固(gu)(gu)溶溫度試(shi)樣的(de)斷后伸(shen)(shen)長(chang)量(liang),圖(tu)4.12給出了不同(tong)固(gu)(gu)溶溫度下(xia)未(wei)充(chong)氫(qing)與(yu)充(chong)氫(qing)試(shi)樣的(de)拉伸(shen)(shen)伸(shen)(shen)長(chang)量(liang)。1050℃鋼材(cai)在未(wei)充(chong)氫(qing)與(yu)充(chong)氫(qing)狀態下(xia)的(de)伸(shen)(shen)長(chang)量(liang)均(jun)為(wei)最高,分(fen)別為(wei)13.14mm和11.49mm,隨著熱處理溫度的(de)升(sheng)高,鋼材(cai)在兩(liang)種(zhong)狀態下(xia)的(de)拉伸(shen)(shen)伸(shen)(shen)長(chang)量(liang)均(jun)表現出下(xia)降趨勢,1200℃固(gu)(gu)溶后鋼材(cai)的(de)伸(shen)(shen)長(chang)率分(fen)別只有10.81mm和9.05mm。

比較(jiao)(jiao)同(tong)一熱處理溫度(du)下(xia)未充氫(qing)試(shi)樣(yang)與(yu)充氫(qing)試(shi)樣(yang)的拉伸(shen)曲線,所有(you)試(shi)樣(yang)充氫(qing)后拉伸(shen)伸(shen)長(chang)量較(jiao)(jiao)未充氫(qing)時明顯下(xia)降(jiang),1050℃試(shi)樣(yang)下(xia)降(jiang)1.65mm,且(qie)隨(sui)溫度(du)的升高,伸(shen)長(chang)率的差變大,1200℃的試(shi)樣(yang)伸(shen)長(chang)率已經(jing)下(xia)降(jiang)1.76mm。

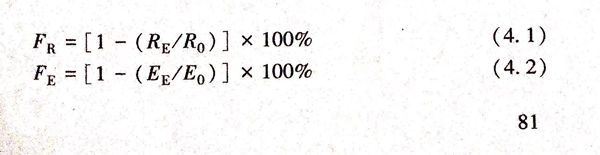

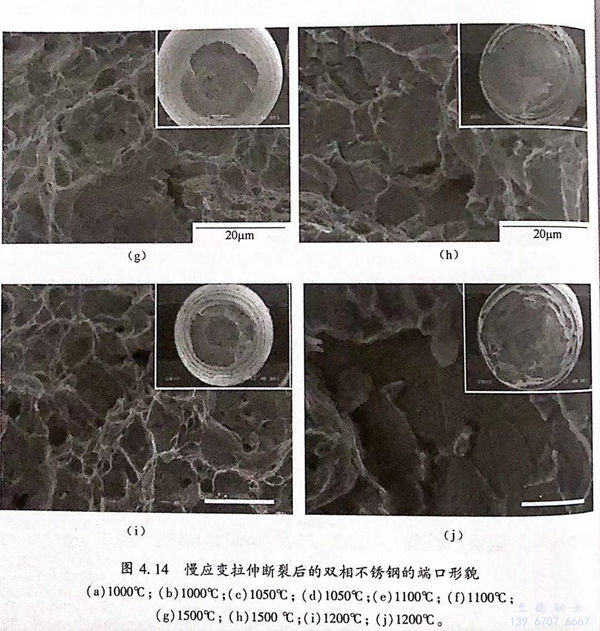

評(ping)價材料(liao)氫脆敏感(gan)性方法有很(hen)多,本小節采用(yong)斷面收縮率損失系數和伸長量(liang)損失系數兩個因子評(ping)價不(bu)同溫度固(gu)溶處理(li)后2205雙相不(bu)銹鋼的氫脆敏感(gan)性。計算方法如下(xia):

式中:Fa為斷面收縮率損失系數;RE為試樣充氫后的斷面收縮率;Ro為試樣在空氣中的斷面收縮率;FE為伸長量損失系數;EE為試樣充氫后的伸長量;E0為試樣在空氣中的伸長量。

計(ji)算結果如表4.5和圖4.13所示(shi)。

由圖4.13可知,斷面收縮率損失系數FR與伸長量損失系數FE均在1050℃時達到最小值,并且隨著固溶溫度的升高,FR與FE均呈上升趨勢,并與1200℃時達到最大值。結合表4.5,當固溶處理溫度為1050℃時,FR與FE分別為5.82%和11.24%.當固溶溫度為1200℃是,FR與FE分別上升至19.57%和16.25%.因為FR與FE是損失系數,所以其值越大,表明試樣的氫脆敏感性越高。因此,在固溶溫度為1050℃時,材料具有最小的應力腐蝕敏感性,隨溫度的升高,其應力腐蝕敏感性呈現上升趨勢,并在固溶溫度為1200℃下達到最大。

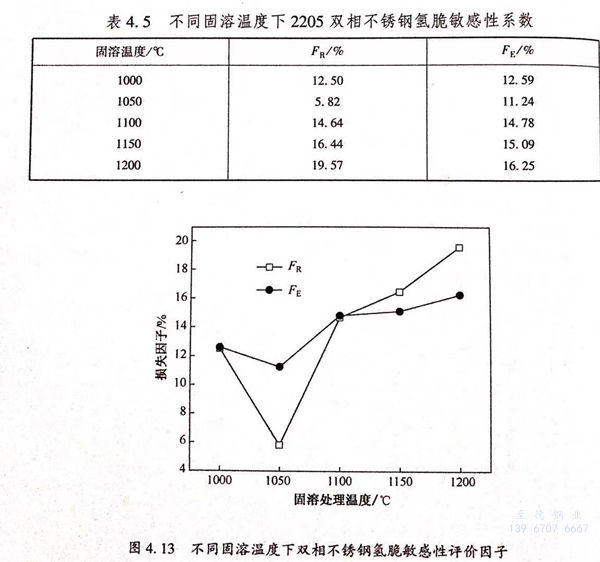

慢應(ying)變拉(la)伸(shen)(shen)斷裂(lie)后的(de)(de)雙相不銹鋼的(de)(de)斷口(kou)形貌(mao)如(ru)圖4.14所(suo)(suo)示。所(suo)(suo)有充(chong)氫(qing)(qing)拉(la)伸(shen)(shen)試樣斷口(kou)形貌(mao)與未充(chong)氫(qing)(qing)拉(la)伸(shen)(shen)試樣端口(kou)形貌(mao)呈(cheng)現明(ming)顯區別,所(suo)(suo)有未充(chong)氫(qing)(qing)拉(la)伸(shen)(shen)試樣斷口(kou)均出(chu)現明(ming)顯的(de)(de)頸縮(suo),且斷口(kou)平滑,呈(cheng)現典型的(de)(de)韌性斷裂(lie)特征。充(chong)氫(qing)(qing)拉(la)伸(shen)(shen)試樣斷口(kou)邊(bian)緣不規則,且沒有出(chu)現明(ming)顯的(de)(de)頸縮(suo),呈(cheng)現脆性斷裂(lie)特征。

未充氫試樣(yang)斷口存(cun)在(zai)大(da)量韌窩,是明顯的韌性斷裂(lie)(lie)(lie),充氫試樣(yang)則正好(hao)相反(fan),所有試樣(yang)斷口均(jun)無韌窩,呈現(xian)(xian)典型的解理(li)斷裂(lie)(lie)(lie)特征,有許多解理(li)臺(tai)階(jie)(jie),并形成河流花樣(yang)。通過觀(guan)察還可以發現(xian)(xian),充氫試樣(yang)斷口存(cun)在(zai)大(da)量的二次(ci)裂(lie)(lie)(lie)紋(wen),解理(li)臺(tai)階(jie)(jie)和(he)二次(ci)裂(lie)(lie)(lie)紋(wen)的出現(xian)(xian)是典型的脆(cui)性斷裂(lie)(lie)(lie)標(biao)志,因此(ci),試樣(yang)在(zai)充氫結束后拉伸(shen),氫原子進入試樣(yang),并在(zai)力的作用下,導致試樣(yang)出現(xian)(xian)了氫脆(cui)。

對未(wei)(wei)(wei)充氫(qing)(qing)試(shi)(shi)樣(yang)斷(duan)(duan)口(kou)而(er)言,1050℃試(shi)(shi)樣(yang)斷(duan)(duan)口(kou)存在大(da)量(liang)韌(ren)(ren)窩(wo),相比其他(ta)固(gu)溶溫度(du),每個韌(ren)(ren)窩(wo)尺(chi)寸均較大(da),深度(du)均較深,并且(qie)隨(sui)著熱處理溫度(du)的升(sheng)高(gao),試(shi)(shi)樣(yang)韌(ren)(ren)窩(wo)數(shu)目逐(zhu)漸(jian)減少(shao),而(er)且(qie)變淺,1200℃試(shi)(shi)樣(yang)斷(duan)(duan)口(kou)韌(ren)(ren)窩(wo)最少(shao),且(qie)深度(du)最淺。因(yin)此,從(cong)斷(duan)(duan)口(kou)形貌可知(zhi),1050℃未(wei)(wei)(wei)充氫(qing)(qing)試(shi)(shi)樣(yang)斷(duan)(duan)裂(lie)(lie)(lie)韌(ren)(ren)性(xing)最佳,且(qie)隨(sui)著溫度(du)的升(sheng)高(gao),其斷(duan)(duan)裂(lie)(lie)(lie)韌(ren)(ren)性(xing)逐(zhu)漸(jian)下(xia)降,1200℃未(wei)(wei)(wei)充氫(qing)(qing)試(shi)(shi)樣(yang)斷(duan)(duan)裂(lie)(lie)(lie)韌(ren)(ren)性(xing)最差。充氫(qing)(qing)后拉伸試(shi)(shi)樣(yang)由于脆(cui)性(xing)斷(duan)(duan)裂(lie)(lie)(lie)存在大(da)量(liang)二次裂(lie)(lie)(lie)紋,1050℃拉伸試(shi)(shi)樣(yang)二次裂(lie)(lie)(lie)紋數(shu)目較少(shao)。而(er)隨(sui)著溫度(du)的上(shang)升(sheng),試(shi)(shi)樣(yang)斷(duan)(duan)裂(lie)(lie)(lie)表面二次裂(lie)(lie)(lie)紋數(shu)目變多,且(qie)二次裂(lie)(lie)(lie)紋深度(du)增加,脆(cui)性(xing)明顯(xian)增大(da)。

從(cong)掃描電鏡結(jie)(jie)果可知,充(chong)氫(qing)(qing)試(shi)樣(yang)與(yu)未(wei)充(chong)氫(qing)(qing)試(shi)樣(yang)呈(cheng)現(xian)兩(liang)種斷裂特征,充(chong)氫(qing)(qing)試(shi)樣(yang)由于氫(qing)(qing)進(jin)入(ru)基體(ti),最(zui)(zui)終導(dao)致(zhi)材(cai)料出現(xian)氫(qing)(qing)脆(cui)(cui)。1050℃試(shi)樣(yang)在兩(liang)種狀態下的(de)韌性(xing)均為最(zui)(zui)高,且隨(sui)著(zhu)熱處理溫度(du)的(de)升(sheng)高,充(chong)氫(qing)(qing)與(yu)未(wei)充(chong)氫(qing)(qing)后(hou)試(shi)樣(yang)的(de)韌性(xing)均下降。因此,1050℃固溶處理的(de)試(shi)樣(yang)表現(xian)出最(zui)(zui)小的(de)氫(qing)(qing)脆(cui)(cui)敏(min)感性(xing),并且隨(sui)著(zhu)溫度(du)的(de)升(sheng)高,雙相不銹鋼試(shi)樣(yang)氫(qing)(qing)脆(cui)(cui)敏(min)感性(xing)呈(cheng)現(xian)增加趨勢(shi),這與(yu)從(cong)應(ying)力腐(fu)蝕拉伸(shen)曲線得到的(de)結(jie)(jie)果相一致(zhi)。

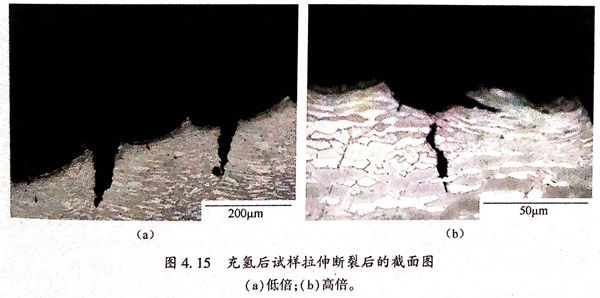

圖(tu)4.15為(wei)(wei)充(chong)氫(qing)后試樣拉(la)伸斷(duan)裂(lie)(lie)(lie)后的(de)截面(mian)圖(tu),雙(shuang)相(xiang)(xiang)不(bu)銹(xiu)鋼的(de)斷(duan)口形貌中存在二(er)次裂(lie)(lie)(lie)紋(wen)(wen)(wen),由圖(tu)4.15(a)可(ke)知,裂(lie)(lie)(lie)紋(wen)(wen)(wen)由拉(la)伸試樣表面(mian)向內部延(yan)伸,并終止(zhi)于奧(ao)氏(shi)體相(xiang)(xiang)中;由圖(tu)4.15(b)可(ke)以看(kan)到(dao)裂(lie)(lie)(lie)紋(wen)(wen)(wen)不(bu)僅(jin)起源(yuan)于表面(mian),而且能夠從內部萌生,裂(lie)(lie)(lie)紋(wen)(wen)(wen)在內部的(de)擴展受到(dao)奧(ao)氏(shi)體的(de)阻礙作用,當裂(lie)(lie)(lie)紋(wen)(wen)(wen)遇(yu)到(dao)奧(ao)氏(shi)體時,會繞(rao)過(guo)奧(ao)氏(shi)體繼續傳播。且裂(lie)(lie)(lie)紋(wen)(wen)(wen)均為(wei)(wei)穿晶(jing)(jing)裂(lie)(lie)(lie)紋(wen)(wen)(wen),這表明雙(shuang)相(xiang)(xiang)不(bu)銹(xiu)鋼拉(la)伸過(guo)程(cheng)中斷(duan)裂(lie)(lie)(lie)過(guo)程(cheng)為(wei)(wei)脆性穿晶(jing)(jing)斷(duan)裂(lie)(lie)(lie)。

由慢應變速率拉(la)伸(shen)曲線結合拉(la)伸(shen)斷裂后的(de)(de)微觀(guan)組織綜合分(fen)析(xi)可知,充(chong)氫(qing)后試樣較未充(chong)氫(qing)試樣具有較高(gao)的(de)(de)氫(qing)脆(cui)敏感(gan)(gan)性(xing),當(dang)固溶溫度較低時,2205雙相不銹鋼的(de)(de)氫(qing)脆(cui)敏感(gan)(gan)性(xing)較低,隨著固溶溫度的(de)(de)升高(gao),氫(qing)脆(cui)敏感(gan)(gan)性(xing)變大。

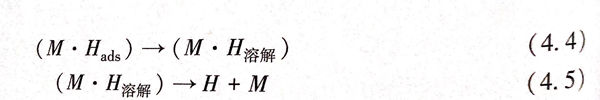

當進(jin)行(xing)陰極充氫(qing)時,電化學反應會在(zai)(zai)鋼(gang)材表(biao)面產生氫(qing)原(yuan)子(zi)(zi),一(yi)(yi)部(bu)分(fen)氫(qing)原(yuan)子(zi)(zi)兩(liang)兩(liang)結合,以分(fen)子(zi)(zi)氫(qing)的形式溢出;另(ling)一(yi)(yi)部(bu)分(fen)氫(qing)原(yuan)子(zi)(zi)則通過鋼(gang)材表(biao)面進(jin)入基體(ti)。其過程(cheng)如下:原(yuan)子(zi)(zi)氫(qing)通過吸附作用(yong)吸附在(zai)(zai)金屬試樣(yang)表(biao)面:

H+M→(M·Hads)(4.3)

吸(xi)附原子氫變成溶(rong)解(jie)型原子氫,吸(xi)附在(zai)材(cai)料表(biao)面,溶(rong)解(jie)型原子氫通過解(jie)吸(xi)附溶(rong)解(jie)在(zai)金屬(shu)中,再通過Fick擴散進(jin)入到金屬(shu)材(cai)料內(nei)部,也可(ke)以吸(xi)附在(zai)位錯(cuo)露頭處(chu)進(jin)入材(cai)料內(nei)部。

因(yin)為氫(qing)(qing)的(de)進(jin)入,導致材(cai)料出(chu)現氫(qing)(qing)脆,慢應變速率拉(la)伸斷(duan)裂(lie)表現為氫(qing)(qing)致開裂(lie),此(ci)時,氫(qing)(qing)致開裂(lie)成為應力腐(fu)蝕開裂(lie)的(de)主要原因(yin)。對(dui)于(yu)雙相(xiang)鋼來(lai)說,其(qi)相(xiang)對(dui)于(yu)對(dui)單(dan)一(yi)相(xiang)鋼更容易受(shou)氫(qing)(qing)脆的(de)影響。因(yin)此(ci),材(cai)料的(de)應力腐(fu)蝕敏感性較未充氫(qing)(qing)時有較明顯的(de)增加。

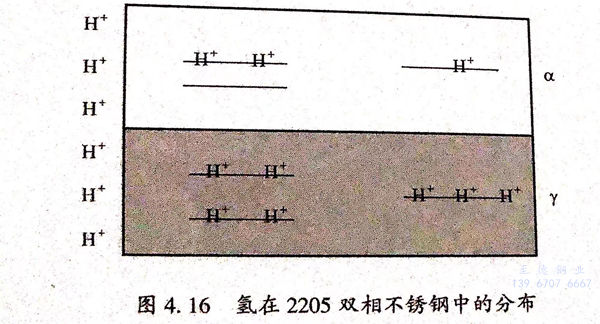

當氫進入材料內部時,許多學者研究了氫在雙相不銹鋼奧氏體與鐵素體中的分布,M.Li研究發現,雙相不銹鋼中奧氏體氫容量較大,氫不易擴散,且氫進人后具有比鐵素體更高的電位。Z.Y.Liu提出,氫易在鐵素體中擴散,在奧氏體中一般在氫陷阱中,擴散系數相差較大。氫在鐵素體與奧氏體的擴散系數具有明顯差別,其數量級分別為Dα≈10-8-10-7㎡/s,D,≈10-16-10-15㎡/s,其分布如圖4.16所示。

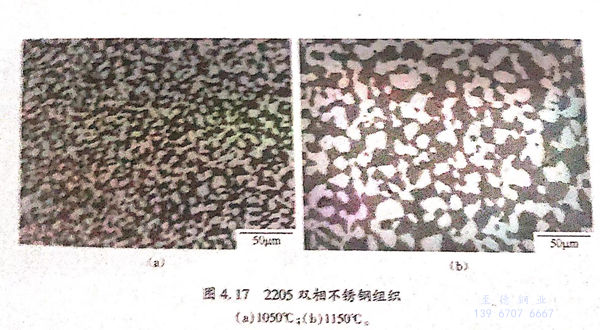

雙相(xiang)不(bu)銹鋼(gang)中(zhong)(zhong)(zhong)的(de)(de)(de)(de)(de)(de)鐵素(su)(su)體(ti)(ti)(ti)與奧氏體(ti)(ti)(ti)由于具有(you)不(bu)同的(de)(de)(de)(de)(de)(de)晶格類型(xing),而導致氫(qing)在兩相(xiang)中(zhong)(zhong)(zhong)的(de)(de)(de)(de)(de)(de)擴(kuo)散(san)與溶(rong)解產生差異。隨著溫度的(de)(de)(de)(de)(de)(de)升(sheng)高,奧氏體(ti)(ti)(ti)晶粒(li)長大,如圖4.17所(suo)示,單個奧氏體(ti)(ti)(ti)的(de)(de)(de)(de)(de)(de)容氫(qing)量(liang)變(bian)大。鐵素(su)(su)體(ti)(ti)(ti)含量(liang)的(de)(de)(de)(de)(de)(de)升(sheng)高,使得(de)單位(wei)(wei)(wei)時間(jian)充人的(de)(de)(de)(de)(de)(de)氫(qing)原子可以更加均勻的(de)(de)(de)(de)(de)(de)彌散(san)在鐵素(su)(su)體(ti)(ti)(ti)中(zhong)(zhong)(zhong),并且與鐵素(su)(su)體(ti)(ti)(ti)中(zhong)(zhong)(zhong)位(wei)(wei)(wei)錯(cuo)(cuo)等缺陷結合概率增(zeng)加,更易(yi)形成微裂(lie)紋(wen)源。微裂(lie)紋(wen)源形成后,氫(qing)聚集在裂(lie)紋(wen)源的(de)(de)(de)(de)(de)(de)位(wei)(wei)(wei)錯(cuo)(cuo)周圍,可以顯著降低位(wei)(wei)(wei)錯(cuo)(cuo)移(yi)(yi)動所(suo)需要的(de)(de)(de)(de)(de)(de)能量(liang),位(wei)(wei)(wei)錯(cuo)(cuo)的(de)(de)(de)(de)(de)(de)遷移(yi)(yi)變(bian)得(de)更加容易(yi)。裂(lie)紋(wen)源位(wei)(wei)(wei)錯(cuo)(cuo)遷移(yi)(yi)率的(de)(de)(de)(de)(de)(de)增(zeng)加導致局部塑性(xing)(xing)(xing)(xing)變(bian)形的(de)(de)(de)(de)(de)(de)出(chu)現,進而導致裂(lie)紋(wen)在材料(liao)中(zhong)(zhong)(zhong)傳播擴(kuo)散(san),最終引起(qi)材料(liao)腐蝕斷裂(lie)。有(you)研究表明(ming),當鐵素(su)(su)體(ti)(ti)(ti)含量(liang)過(guo)高時,材料(liao)的(de)(de)(de)(de)(de)(de)氫(qing)脆(cui)敏(min)感(gan)(gan)性(xing)(xing)(xing)(xing)也增(zeng)強(qiang)。當固(gu)溶(rong)處(chu)理溫度為1200℃時,材料(liao)中(zhong)(zhong)(zhong)的(de)(de)(de)(de)(de)(de)鐵素(su)(su)體(ti)(ti)(ti)含量(liang)達到62.3%,材料(liao)的(de)(de)(de)(de)(de)(de)氫(qing)脆(cui)敏(min)感(gan)(gan)性(xing)(xing)(xing)(xing)顯著升(sheng)高。而1050℃固(gu)溶(rong)處(chu)理使試樣中(zhong)(zhong)(zhong)的(de)(de)(de)(de)(de)(de)鐵素(su)(su)體(ti)(ti)(ti)與奧氏體(ti)(ti)(ti)相(xiang)含量(liang)較均勻,兩者之比約為1:1,材料(liao)的(de)(de)(de)(de)(de)(de)氫(qing)脆(cui)敏(min)感(gan)(gan)性(xing)(xing)(xing)(xing)較小。

二次裂紋(wen)起源于鐵素(su)(su)體(ti)(ti)中(zhong)(zhong),奧氏體(ti)(ti)固溶氫(qing)比較(jiao)(jiao)多,鐵素(su)(su)體(ti)(ti)固溶氫(qing)較(jiao)(jiao)少。氫(qing)在(zai)(zai)(zai)裂紋(wen)尖端,隨(sui)位(wei)錯移(yi)動,出現z形(xing)裂紋(wen)。Vigdis Olden等人(ren)研究表(biao)(biao)明:裂紋(wen)在(zai)(zai)(zai)擴(kuo)展(zhan)(zhan)的(de)過程(cheng)中(zhong)(zhong),當其遇(yu)見奧氏體(ti)(ti)而(er)被阻礙后(hou),會改(gai)變傳(chuan)播方向,繞過奧氏體(ti)(ti)繼(ji)續傳(chuan)播。研究表(biao)(biao)明鐵素(su)(su)體(ti)(ti)的(de)氫(qing)脆敏(min)感性(xing)更高,因此,當氫(qing)進入雙相不(bu)銹鋼內部一段時間(jian)后(hou),鐵素(su)(su)體(ti)(ti)由于容(rong)氫(qing)量小而(er)先達到飽(bao)和,此時,奧氏體(ti)(ti)中(zhong)(zhong)的(de)氫(qing)還在(zai)(zai)(zai)不(bu)斷進入,鐵素(su)(su)體(ti)(ti)由于容(rong)氫(qing)達到飽(bao)和具有(you)較(jiao)(jiao)高的(de)氫(qing)脆敏(min)感性(xing),在(zai)(zai)(zai)應力(li)(li)的(de)作(zuo)用(yong)下,某些部位(wei)由于應力(li)(li)集(ji)中(zhong)(zhong)而(er)導致裂紋(wen)源產生,并在(zai)(zai)(zai)一個時期內向外擴(kuo)展(zhan)(zhan)。

鐵素體相一般能(neng)承受(shou)較高(gao)的(de)(de)(de)應(ying)力和(he)(he)耐(nai)點蝕(shi)性(xing)(xing)能(neng),奧(ao)氏(shi)體由(you)于(yu)具(ju)有(you)較高(gao)的(de)(de)(de)延性(xing)(xing),能(neng)緩解殘余應(ying)力和(he)(he)阻(zu)礙微裂(lie)紋(wen)在(zai)(zai)(zai)鐵素體中(zhong)(zhong)(zhong)的(de)(de)(de)擴散。因此(ci),當(dang)裂(lie)紋(wen)傳播遇到(dao)奧(ao)氏(shi)體后(hou),裂(lie)紋(wen)尖端的(de)(de)(de)形(xing)變應(ying)力會在(zai)(zai)(zai)奧(ao)氏(shi)體的(de)(de)(de)作(zuo)用下(xia)得到(dao)緩和(he)(he),裂(lie)紋(wen)的(de)(de)(de)傳播會被阻(zu)礙。隨著(zhu)溫(wen)(wen)(wen)度的(de)(de)(de)升高(gao),奧(ao)氏(shi)體晶粒長大。細(xi)小的(de)(de)(de)組織(zhi)有(you)助(zhu)于(yu)提高(gao)抗氫(qing)(qing)能(neng)力,可以降低氫(qing)(qing)脆敏(min)感性(xing)(xing)。1050℃固(gu)溶后(hou)的(de)(de)(de)試(shi)(shi)樣奧(ao)氏(shi)體組織(zhi)較1200℃固(gu)溶后(hou)的(de)(de)(de)試(shi)(shi)樣奧(ao)氏(shi)體組織(zhi)細(xi)小,因此(ci),裂(lie)紋(wen)在(zai)(zai)(zai)高(gao)溫(wen)(wen)(wen)試(shi)(shi)樣中(zhong)(zhong)(zhong)的(de)(de)(de)形(xing)成與(yu)發展較低溫(wen)(wen)(wen)試(shi)(shi)樣容易。與(yu)此(ci)同時(shi)(shi),奧(ao)氏(shi)體在(zai)(zai)(zai)鋼(gang)中(zhong)(zhong)(zhong)的(de)(de)(de)含(han)量減(jian)(jian)少,當(dang)熱處理溫(wen)(wen)(wen)度為(wei)1200℃時(shi)(shi)僅為(wei)37.7%,此(ci)時(shi)(shi),裂(lie)紋(wen)在(zai)(zai)(zai)擴展的(de)(de)(de)過程中(zhong)(zhong)(zhong)遭遇到(dao)的(de)(de)(de)奧(ao)氏(shi)體會減(jian)(jian)少,奧(ao)氏(shi)體對裂(lie)紋(wen)的(de)(de)(de)阻(zu)礙效應(ying)下(xia)降,裂(lie)紋(wen)在(zai)(zai)(zai)鋼(gang)中(zhong)(zhong)(zhong)擴散受(shou)到(dao)的(de)(de)(de)阻(zu)力減(jian)(jian)小。在(zai)(zai)(zai)兩方面的(de)(de)(de)綜合作(zuo)用下(xia),當(dang)溫(wen)(wen)(wen)度升高(gao)時(shi)(shi),材(cai)料更容易發生氫(qing)(qing)脆斷裂(lie),表現出較高(gao)的(de)(de)(de)氫(qing)(qing)脆敏(min)感性(xing)(xing)。