晶間腐蝕是一種選擇性的腐蝕破壞,它與一般選擇性腐蝕不同,腐蝕不是從局部外表面開始的,而是集中發生在金屬的晶界區,因此稱做晶(jing)間腐蝕。發生這種類型腐蝕之后,有時從外觀上不易察覺出來,但由于晶界區因腐蝕已遭到破壞,材料強度幾乎完全喪失,嚴重者可失去金屬聲,這時每個晶粒實際上已接近分離,稍經受力即沿晶界斷裂,甚至會成為粉末。所以晶間腐蝕是一種危害性很大的腐蝕破壞。

晶間腐蝕在鉻鎳、鉻錳氮等奧氏體在線亞洲日產一區二區:不銹鋼管與高鉻鐵素體不銹鋼管中均可發生,兩者表現形式雖相同,但其機理不完全一樣。

奧氏體不銹鋼在450~850℃區間受熱后,原來固溶在奧氏體中的碳與鉻結合,在奧氏體晶界以Cr23C6碳化物的形式析出,造成了晶界區的奧氏體貧鉻,即鉻降到不銹鋼耐蝕所需要的最低含量以下,從而使腐蝕集中在晶界的貧鉻區。貧鉻區的厚度為10~41nm。貧鉻區成為微陽極,Cr23C6和其余奧氏體區成了微陰極,于是構成了腐蝕微電池。這就是通常所說的奧氏體不銹鋼晶界腐蝕的貧鉻論。

消除鉻鎳奧氏體不銹鋼管因Cr23C6析出所造成的晶間腐蝕的方法,有如下幾種。

①. 采用高溫1050~1100℃固溶處理,將鉻的碳化物全部溶解在奧氏體中,然后(hou)水淬,將奧氏體固定下(xia)來。但(dan)這通常(chang)只適用于不(bu)再焊接的鋼。

②. 生產超低碳(C含量<0.03%)不銹鋼,使Cr23C6無從析出。

③. 改變析出的碳化物類型。最常用的方法是向鋼中加入強碳化物形成元素,如Ti、Nb等。由于這些元素與碳的結合力比鉻大得多,因此,當這些元素的量足夠時只會形成TiC或NbC 等穩定型碳化物,不再會出現Cr23C6。而且TiC或NbC在1050℃以下不溶于奧氏體,這就排除了在低溫形成Cr23C6的可能性,從而就消除了由于Cr23C6析出所造成的晶間腐蝕。一般含有Ti、Nb這類元素的鋼稱為穩定化鋼。實踐證明,為避免奧氏體鋼產生晶間腐蝕,加入Ti或Nb的量顯然取決于鋼中的碳含量,它們在鋼中的含量應分別為

0.8% ≥ [Ti] ≥ 5([C]-0.02) (3-1)

1.0% ≥ [Nb] ≥ 10[C]-0.02) (3-2)

式中,[C]為鋼的總碳量;0.02為可溶解于奧氏體而不形成碳化物的那一部分碳。需要指出,以Ti、Nb等元素穩定化的鋼,必須再經穩定化熱處理才能保證無晶間腐蝕。穩定化熱處理的工藝為:850~880℃保溫5~6h后空冷。這樣處理的目的就是讓Cr23C6型碳化物溶解,而讓TiC或NbC充分析出。

④. 改變晶界上碳化鉻析出的數量及分布狀態。欲達此目的,可有兩種途徑:一是調整鋼的化學成分,使鋼成為奧氏體鐵素體雙相組織;二是把鋼預先進行冷形變。當鋼為γ+δ雙相組織時,如鋼在450~850℃受熱,則Cr23C6碳化物首先在δ/γ相界處的δ鐵素體一側析出,并且呈分散的點狀,這樣,就減少了在奧氏體晶界析出的Cr23C6的量。同時,由于鉻在δ鐵素體中的擴散系數要比在奧氏體中的擴散系數大103倍,所以不至于在8鐵素體內Cr23C6析出的周圍造成貧鉻區。這樣,就降低了晶間腐蝕傾向。把鋼預先進行冷形變,就可使Cr23C6沿滑移帶析出。這樣,也使得奧氏體晶界上析出的Cr23C6數量減少及分布不連續,從而也就降低了晶間腐蝕傾向。

鐵素(su)體(ti)(ti)不(bu)銹(xiu)鋼有時(shi)也可產(chan)生晶(jing)間(jian)腐(fu)蝕(shi)(shi),但(dan)避免這(zhe)種腐(fu)蝕(shi)(shi)的(de)(de)熱處理工藝恰(qia)好與奧氏體(ti)(ti)鋼相反(fan)。研究指出,鐵素(su)體(ti)(ti)不(bu)銹(xiu)鋼自900℃以(yi)上(shang)急速水冷后(hou),很(hen)容易遭受晶(jing)間(jian)腐(fu)蝕(shi)(shi);這(zhe)種易受晶(jing)間(jian)腐(fu)蝕(shi)(shi)的(de)(de)狀態(敏化態)經過650~850℃加熱后(hou),便可消(xiao)除。但(dan)奧氏體(ti)(ti)鋼和鐵素(su)體(ti)(ti)鋼發生晶(jing)間(jian)腐(fu)蝕(shi)(shi)以(yi)及(ji)消(xiao)除晶(jing)間(jian)腐(fu)蝕(shi)(shi)的(de)(de)處理如此不(bu)同,是由于C及(ji)N在(zai)(zai)α中的(de)(de)固溶度遠(yuan)小于在(zai)(zai)γ中的(de)(de)固溶度,加上(shang)C及(ji)N在(zai)(zai)α晶(jing)界吸附趨勢(shi)大,易在(zai)(zai)α晶(jing)界析出碳(tan)化鉻,因(yin)而形成貧鉻區引起(qi)晶(jing)間(jian)腐(fu)蝕(shi)(shi)。碳(tan)化鉻在(zai)(zai)α晶(jing)界的(de)(de)析出,用(yong)一般(ban)的(de)(de)水冷無法抑制(zhi),這(zhe)是一方面(mian);另一方面(mian),由于Cr在(zai)(zai)α中的(de)(de)擴散較在(zai)(zai)γ中擴散來得快(kuai),因(yin)而在(zai)(zai)650~850℃短時(shi)加熱即可消(xiao)除貧鉻區,從而消(xiao)除了晶(jing)間(jian)腐(fu)蝕(shi)(shi)。

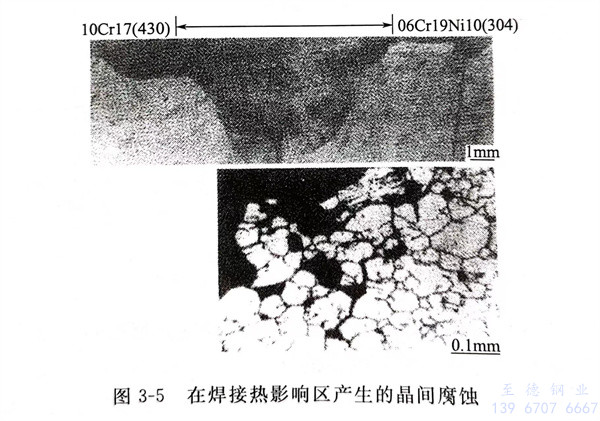

晶間腐蝕是沿晶粒界面所產生的局部腐蝕,受焊接使用的高溫Cr23C6在晶界析出,而在其近旁的貧鉻部位產加熱,鉻碳化物產生選擇性的腐蝕。

晶間腐蝕是在結晶粒界進行的局部腐蝕。腐蝕在內部進行時會使結晶顆粒紛紛脫落。不銹鋼管的基體是鐵中含有鉻的合金,而碳和鉻具有易結合的性質,在高溫加熱時,碳化鉻(Cr23C6)在結晶粒界上析出,使這個碳化鉻的周圍變成“貧鉻”狀態。根據環境情況,在“貧鉻”的部位,有選擇性地被腐蝕,稱為晶間腐蝕,如圖3-5所示。

焊(han)接時(shi),在(zai)(zai)熱影響區引(yin)起碳(tan)化(hua)鉻在(zai)(zai)結(jie)(jie)晶(jing)粒界上析出(chu),稱(cheng)為敏(min)化(hua)。碳(tan)化(hua)鉻析出(chu)后,在(zai)(zai)其(qi)近旁的結(jie)(jie)晶(jing)粒界上的鉻含(han)量(liang)(liang)“被減少(shao)”,在(zai)(zai)碳(tan)化(hua)物近旁其(qi)含(han)鉻量(liang)(liang)有可(ke)能“貧”到(dao)臨(lin)界含(han)鉻量(liang)(liang)以下。由于結(jie)(jie)晶(jing)粒內部鉻的擴(kuo)散,使“貧鉻”部位得到(dao)鉻的補充。只是在(zai)(zai)碳(tan)化(hua)物近旁,因鉻含(han)量(liang)(liang)減少(shao)到(dao)不能保持耐腐蝕性,就會發(fa)生晶(jing)間腐蝕。

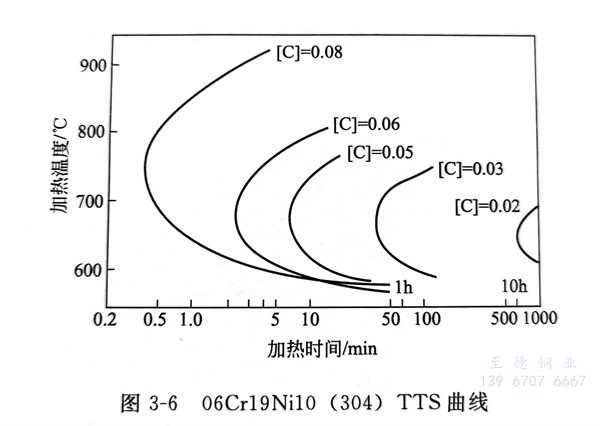

敏化可用加熱溫度和加熱時間的關系(TTS曲線)來表示。奧氏體型不銹鋼的代表鋼種06Cr19Ni10(304)的敏化情況如圖3-6所示。敏化的溫度區域在550~800℃,在這個溫度區間加熱時間過長或從高溫緩慢地冷下來也會發生敏化。

鐵素體型(xing)的(de)(de)不銹鋼(gang)管和奧氏體系列(lie)不銹鋼(gang)管不同的(de)(de)是(shi)(shi),從(cong)850℃以(yi)上(shang)開始冷卻時,容易造成(cheng)晶(jing)(jing)間(jian)腐蝕。這是(shi)(shi)因為(wei)碳化鉻(ge)(ge)(ge)及氮化物析(xi)出非常迅速(su)的(de)(de)緣故。鐵素體中(zhong),鉻(ge)(ge)(ge)的(de)(de)擴散比奧氏體中(zhong)鉻(ge)(ge)(ge)的(de)(de)擴散要快。所以(yi)如果在碳化鉻(ge)(ge)(ge)析(xi)出溫(wen)度區(qu)域(yu)上(shang)短時間(jian)加熱,或者是(shi)(shi)從(cong)高(gao)溫(wen)緩慢地(di)冷卻下來,在“貧鉻(ge)(ge)(ge)”部位上(shang),鉻(ge)(ge)(ge)能很快得到補充,使(shi)用時就不會產生結晶(jing)(jing)粒界(jie)腐蝕。為(wei)了(le)防止(zhi)結晶(jing)(jing)粒界(jie)腐蝕,通常采取下述三項措施。

①. 固溶化(hua)熱處理時急劇冷卻(que),以抑制(zhi)碳化(hua)鉻的(de)析出。

②. 降(jiang)低碳含量(liang)(選(xuan)取鋼種(zhong)的0.030%)。[C]≤0.030%

③. 添加鈦(tai)(Ti)或(huo)鈮(ni)(Nb):鈦(tai)或(huo)鈮(ni)和碳的(de)結(jie)合(he)力,比鉻(ge)和碳的(de)結(jie)合(he)力強,易在顆(ke)粒內部均勻析(xi)出碳化鈦(tai)或(huo)碳化鈮(ni),由此抑制(zhi)碳化鉻(ge)在晶界(jie)下的(de)析(xi)出。