不銹鋼的晶間腐(fu)蝕、點蝕、應力腐蝕和腐蝕疲勞等腐蝕類型均屬局部腐蝕。由于引起這類腐蝕的機理不同,其解決途徑也各不相同。在這些局部腐蝕中以應力腐蝕破壞事故最多,約占總腐蝕事故的40%~60%,點蝕和縫隙腐蝕事故約占20%,晶間腐蝕和腐蝕疲勞各占10%,均勻腐蝕占10%.因此,合理選擇耐局部腐蝕不銹鋼已成為耐蝕設備制造和使用的技術關鍵和難題。

1. 鉻鎳奧氏(shi)體不銹鋼敏(min)化態(tai)晶間腐蝕

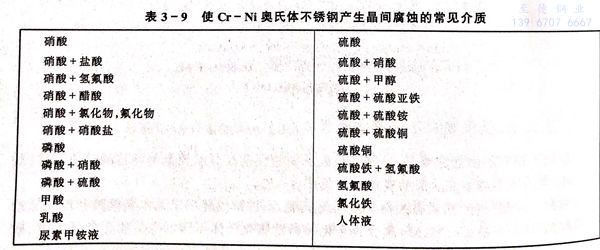

敏化態是指經固溶狀態的奧氏(shi)體不銹鋼在450~850℃范圍受熱后其組織發生變化,這種變化后的組織在適當的腐蝕介質中易遭受優先腐蝕,鋼的這種狀態被稱為敏化態,由此而引起的局部腐蝕即敏化態的晶間腐蝕,能產生晶間腐蝕的典型介質列于表3-9.

敏化態晶間腐蝕是最早出現的局部腐蝕破壞形式,科研人員經深人研究提出了導致這種現象的貧鉻理論并在后續的試驗中得到證實。在Cr-Ni奧氏體不銹鋼的固溶狀態,奧氏體中能溶解0.02%~0.03%的碳,此溶解數量隨鋼中的Ni量增加而降低。當鋼中的碳超過溶解度上限時,碳在鋼中便處于過飽和狀態,假若在450~850℃的溫度范圍內或經過焊接熱循環,鋼中過飽和的碳就向晶間擴散并與周圍的鉻形成富鉻的M23C6碳化物,由于鉻的擴散較慢,來不及補充因形成Cr23C6所損失的鉻(ge),使臨介碳化物附近區域的鉻濃度降低,即形成貧鉻區,因Cr23C6是沿晶界析出,當其形成網狀時,貧鉻區亦呈網狀。貧鉻區的鉻濃度低于在腐蝕介質中耐蝕的臨界鉻量時,就產生典型的晶間腐蝕。

在無(wu)法(fa)采(cai)用(yong)重(zhong)新固溶處理的(de)條件下,為(wei)避免晶間(jian)腐(fu)蝕,只能采(cai)用(yong)耐(nai)晶間(jian)腐(fu)蝕的(de)含穩(wen)定化元素(鈦、鈮)的(de)穩(wen)定化奧(ao)氏體不銹鋼(gang)或超低碳(≤0.03%)奧(ao)氏體不銹鋼(gang)。使(shi)用(yong)比(bi)較(jiao)普(pu)遍和用(yong)量(liang)較(jiao)大的(de)牌號為(wei)0Cr18Ni10Ti、0Cr18Ni11Nb、00Cr18Ni10、00Cr17Ni14Mo2等。

2. 鉻鎳奧氏體不銹鋼(gang)的非敏化(hua)態(tai)的晶間腐蝕

鉻鎳奧氏體不銹鋼在不存在含Cr23C6析出的非敏化狀態,即固溶狀態,在適當的腐蝕介質中出現晶間腐蝕稱作敏態晶間腐蝕。此種腐蝕形式出現在遠離焊縫的母材上,目前,在含Cr6+的硝酸中,在大于65%濃度的濃硝酸和發煙硝酸中,在二氧化碳汽提法生產尿素工藝條件下的尿素甲銨環境中均已發現不銹鋼的非敏態的晶間腐蝕。

研究表明,產生非敏態晶間腐蝕的(de)根(gen)源在于(yu)材(cai)料中的(de)溶(rong)質(zhi)(zhi)(雜質(zhi)(zhi))偏聚(ju)(ju),即溶(rong)質(zhi)(zhi)偏聚(ju)(ju)理論,主要偏聚(ju)(ju)元素是Si、P、B.

耐非敏態晶間腐(fu)蝕不銹(xiu)(xiu)鋼的選(xuan)擇(ze)可(ke)依據介(jie)質(zhi)條(tiao)件的不同予(yu)以不同對待。在尿素甲銨液環境(jing)中,可(ke)選(xuan)用低(di)磷、低(di)硅(gui)的尿素級(ji)不銹(xiu)(xiu)鋼,如(ru)P≤0.015%、Si≤0.01%的00Cr17Ni14Mo2和(he)00Cr25Ni22Mo2N、00Cr17Ni14Mo2N.

在產生非敏態晶間腐蝕的含Cr6+硝酸或濃硝酸中,可選用低磷(≤0.01%)、低硅(<0.1%)的超低奧氏體不銹鋼如00Cr18Ni10和00Cr25Ni20或選用高硅(約4%)的奧氏體不銹鋼。

當前在這種介質中,高硅不銹鋼的用量較大。實踐結果表明,在70%~95%的HNO3中,在不同的溫度下可選用不同的高硅不銹鋼牌號。

在≤50℃下(xia),可選(xuan)擇(ze)0Cr18Ni11Si4AlTi、00Cr14Ni14Si4和00Cr17Ni15Si4Nb。在≤80℃的(de)介質中可選(xuan)擇(ze)00Cr20Ni24Si4Ti。

在濃度>95%的硝(xiao)酸中,≤50℃時可選(xuan)擇 0Cr18Ni11Si4Ti、00Cr14Ni14Si4、00Cr17Ni15Si4Nb.≤80℃時可選(xuan)擇00Cr20Ni24Si4Ti。

3. 鐵素體不銹鋼的晶間腐蝕

鐵(tie)素體不銹(xiu)鋼(gang)也存在晶間腐蝕傾向。鐵素體不銹鋼的晶間腐蝕不僅在強腐蝕介質中產生,在弱腐蝕介質(自來水)中亦可出現。敏化后的鐵素體不銹鋼在750~850℃短時間加熱,其晶間腐蝕敏感性可減輕或消除。在750~850℃加熱,由于鋼中鉻仍具有足夠的擴散速度向晶界擴散,使在高溫冷卻時難于避免的貧鉻區得以補充,降低了貧鉻區的鉻貧化程度或使之消失,因此可降低或消除晶間腐蝕傾向。然而在500~700℃的范圍內,鋼中鉻的擴散速度減慢,在短時間內無法使貧鉻區消失,貧鉻(ge)區依然存在,在腐蝕介質中將會出現晶間腐蝕。鐵素體不銹鋼的晶間腐蝕的本質仍然是貧鉻.對于含20%鉻的鐵素體不銹鋼,貧鉻(ge)區的鉻量可小于5%,甚至可為0%,貧鉻區寬度為0.05~0.07μm。

為了防止鐵(tie)素(su)(su)體不(bu)(bu)銹鋼(gang)的晶間腐(fu)蝕,可選擇(ze)含(han)鈦、鈮(ni)穩定化的鐵(tie)素(su)(su)體不(bu)(bu)銹鋼(gang),對于C+N≤150 ppm的高純鐵(tie)素(su)(su)體不(bu)(bu)銹鋼(gang)也必須采用這種手(shou)段。如0Cr17Ti、00Cr26Mo1Nb等。