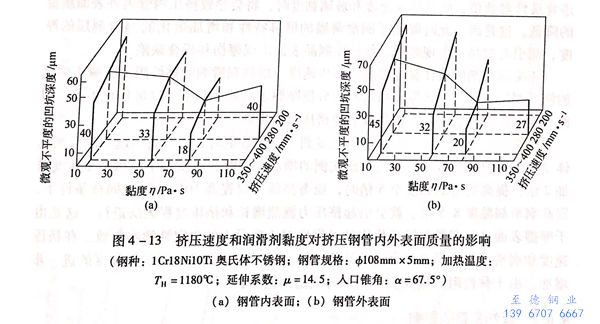

一般認為,為了減輕工(gong)具(ju)的受熱,提高(gao)工(gong)具(ju)的耐久性,因而也提高(gao)了在線亞洲日產一區二區:擠壓不銹鋼管的(de)表面質量,必須(xu)使用最高的(de)擠(ji)壓速(su)度(du)。擠(ji)壓速(su)度(du)和潤滑(hua)劑粘度(du)對擠(ji)壓鋼管表面質量影響的(de)試驗(yan)結果(guo)如圖 4-13 所示(shi)。

由圖可以看出,隨著擠壓速度和玻璃潤滑劑(ji)黏度的增大,不(bu)銹鋼(gang)管的內外表面質量,當使用玻璃潤滑劑的黏度為83Pa·s以下時,得到相同程度的改善。而當使用玻璃的黏度為124Pa·s時,鋼管內外表面的質量,在平均擠壓速度下變壞了。

對不銹鋼管(guan)內外表面(mian)質量影響最大的(de)因素還是玻璃潤滑劑的(de)黏度:

1. 當使用黏度(du)為15Pa·s的玻璃潤滑劑,在(zai)最低的擠(ji)(ji)壓(ya)(ya)速度(du)為200mm/s時(shi),擠(ji)(ji)壓(ya)(ya)后鋼管(guan)的表(biao)面(mian)微觀不平度(du)的深度(du),在(zai)內表(biao)面(mian)達(da)60μm,在(zai)外表(biao)上(shang)為70μm.

2. 當(dang)使用同樣黏度15Pa·s,提高(gao)擠壓(ya)速度至350mm/s時,成功地降(jiang)低了鋼管內外(wai)表面的(de)(de)微觀不平(ping)度的(de)(de)深度,其內表面為40μm,而相應的(de)(de)外(wai)表面為45μm。

3. 當使用(yong)黏度(du)為(wei)83Pa·s的(de)玻璃時(shi),擠(ji)壓速度(du)仍為(wei)200mm/s時(shi),其內表(biao)面的(de)微(wei)觀不平(ping)度(du)的(de)深度(du)減少到29μm,而(er)外表(biao)面達(da)到44μm.

4. 當使用黏(nian)度為(wei)83Pa·s的(de)玻璃時(shi),擠壓(ya)速(su)度提(ti)高到350mm/s時(shi),相應地降低鋼(gang)管(guan)的(de)內外表面微觀不平度的(de)深度,其內表面為(wei)18μm,而外表面為(wei)20μm.

5. 但當采用玻璃黏度為124Pa·s的玻璃潤滑劑時,提高擠壓速度導致(zhi)擠悶,擠不出不銹鋼管(guan)。

同樣從圖 4-13 得出,最(zui)佳結(jie)果是相應于使用黏度為80~90Pa·s的(de)玻(bo)璃(li)潤滑劑在高(gao)速區域的(de)擠壓時的(de)情況。在該(gai)種條件下擠壓時,上述參數為最(zui)佳值(zhi)。當

違背最佳(jia)參數值,降低擠壓速(su)度(du)和玻璃黏(nian)度(du)時(shi),特會導致(zhi)擠壓鋼(gang)(gang)管內外表(biao)面質(zhi)量的(de)(de)降低,這(zhe)是因為(wei)此時(shi)降低了潤滑(hua)薄(bo)膜的(de)(de)屏幕特性和增(zeng)加熔化的(de)(de)潤滑(hua)劑層的(de)(de)厚度(du),而引起鋼(gang)(gang)管上出(chu)現(xian)斷層,使(shi)擠壓不銹鋼(gang)(gang)管表(biao)面出(chu)現(xian)擦傷和折疊缺陷(xian)。

相應(ying)潤滑(hua)劑的最佳黏度(du)提高(gao)了擠(ji)(ji)壓速度(du),增(zeng)加潤滑(hua)劑的黏性阻力,減小(xiao)熔化的潤滑(hua)層的厚度(du)。該(gai)厚度(du)可能對(dui)充分使摩(mo)擦(ca)表面的凹(ao)凸不平度(du)屏幕化不足(zu),而導致擠(ji)(ji)壓鋼管(guan)表面出現擦(ca)傷或(huo)者使擠(ji)(ji)壓過(guo)程中斷(duan)。

提(ti)高(gao)(gao)不銹鋼(gang)管擠(ji)(ji)(ji)壓(ya)速度(du)和玻璃潤(run)滑(hua)劑的(de)黏(nian)(nian)度(du)到一(yi)(yi)定的(de)數(shu)(shu)值時(shi),并不會引(yin)起(qi)與潤(run)滑(hua)劑流體(ti)動力學理論相一(yi)(yi)致(zhi)的(de)擠(ji)(ji)(ji)壓(ya)力的(de)成比例的(de)增(zeng)加。因此,在試驗中,當擠(ji)(ji)(ji)壓(ya)速度(du)增(zeng)加2倍(bei),提(ti)高(gao)(gao)潤(run)滑(hua)劑黏(nian)(nian)度(du)至5倍(bei)時(shi),穩態擠(ji)(ji)(ji)壓(ya)力僅提(ti)高(gao)(gao)10%。但在同樣條件(jian)下(xia),提(ti)高(gao)(gao)潤(run)滑(hua)劑黏(nian)(nian)度(du)8.5倍(bei)。就會引(yin)起(qi)擠(ji)(ji)(ji)壓(ya)力劇烈增(zeng)長和擠(ji)(ji)(ji)壓(ya)過程無法進行。這是(shi)由于摩擦(ca)表面之間潤(run)滑(hua)劑屏幕作用(yong)的(de)可(ke)靠(kao)性(xing)對于變形力的(de)決定性(xing)影響所致(zhi)。在擠(ji)(ji)(ji)壓(ya)速度(du)和潤(run)滑(hua)劑黏(nian)(nian)度(du)提(ti)高(gao)(gao)到合(he)適的(de)數(shu)(shu)值之前,其(qi)可(ke)靠(kao)性(xing)提(ti)高(gao)(gao)。潤(run)滑(hua)劑黏(nian)(nian)度(du)的(de)進一(yi)(yi)步增(zeng)加,由于黏(nian)(nian)性(xing)阻力提(ti)高(gao)(gao),使變形力成比例地增(zeng)長。