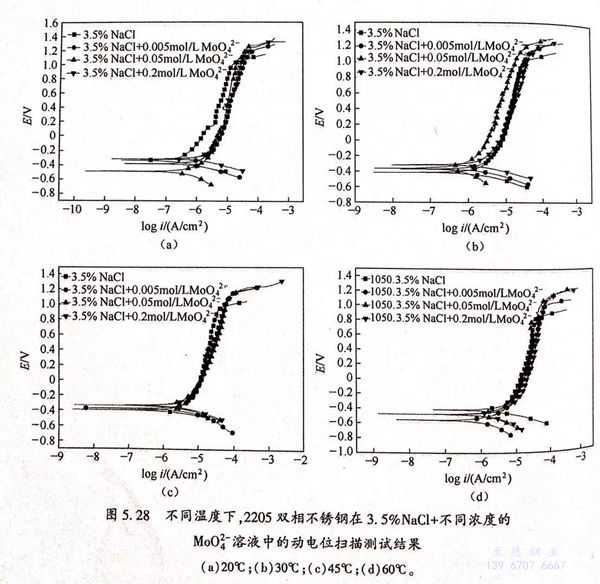

浙江至德鋼業有限(xian)公司技術人員研究發現,在不(bu)同溫度下,在線亞洲日產一區二區:2205雙相不銹鋼在(zai)3.5%NaCl+不同濃(nong)度(du)MoO2-4溶(rong)液中的(de)動電(dian)位掃(sao)描(miao)測(ce)試結(jie)果如圖5.28所示。

曲線都存在一定范圍的鈍化區,說明在極化過程中,雙(shuang)相不銹鋼(gang)表面存在鈍化膜層延緩了腐蝕的發生。向3.5%NaCl溶液中加入不同濃度的MoO2-4后,在相同溶液溫度下,雙相不銹鋼在溶液中的鈍化區變寬,說明MoO2-4的引入改善了雙相不銹鋼在3.5%NaCl溶液中的耐蝕性能。并且從圖5.28中可以看出,當溫度升高時,MoO2-4對改善雙相不銹鋼的耐蝕性能的效果越明顯。

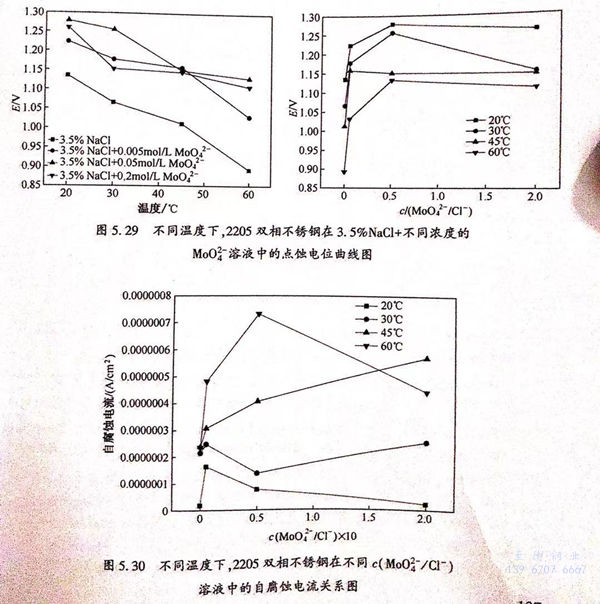

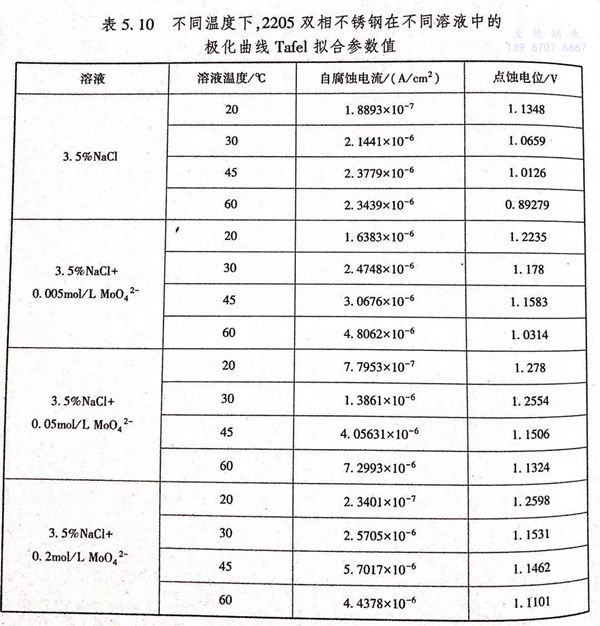

圖5.30為由圖5.29中的極化曲線所得的合金在不同溶液中的點蝕電位值。圖5.30為不同溫度下,2205雙相不銹鋼在不同c(MoO2-4/Cl-)溶液中的自腐蝕電流的關系圖。不同溫度下,2205雙相不銹鋼在不同溶液中的極化曲線的Tafel 擬合參數值如表5.10所列。

從圖5.29中可以明顯看出,在相同溶液中,隨著溶液溫度的升高,2205雙相不銹鋼在溶液中的點蝕電位下降。向3.5%NaCl溶液中加入不同濃度的MoO2-4后,2205雙相不銹鋼的點蝕電位都有所升高,并且當MoO2-4的濃度為0.05mol/L時,2205雙相不銹鋼在3.5%NaCl溶液中的點蝕電位提高值最大;當MoO2-4的濃度提升至0.2mol/L時,雙相不銹鋼在溶液中的點蝕電位與MoO2-4的濃度為0.05mol/L時的點蝕電位相比沒有明顯升高,反而略有下降。從表5.10中可以看出,在相同溶液中,隨著溶液溫度的升高,2205雙相不銹鋼在溶液中的自腐蝕電流密度呈現增大的趨勢。并且可看出,MoO2-4的引入使得雙相不銹鋼在3.5%NaCl溶液中的自腐蝕電流密度升高。當溶液溫度為20℃時,雙相不銹鋼在3.5%NaCl的點蝕電位為1.1348V,分別使MoO2-4的濃度為 0.005mol/L、0.05mol/L、0.2mol/L后,雙相不銹鋼的點旋電位分高至1.2235V、1.278V,1.2598V,增值分別為88.7mV,143.2mV.125mV;當溶液溫度為30℃時,雙相不銹鋼在3.5%NaCl的點蝕電位為1.0659V,分別使MoO2-4的濃度為0.005ml/L、0.05mml/L、0.2mol/L后,雙相不銹鋼的點電業分別提高至1.178V.1,2554V,1.1531V,增值分別為112.1mV.189.5mV、87.2mV;當溶液溫度為45℃時,雙相不銹鋼在3.5%NaCl的點蝕電為1.026,分別使MoO2-4 的濃度為0.005mol/L、0.05mol/L、0.2mo/L后,取根不銹鋼的點蝕電位分別提高至1.1583V,1.1506V,1.1462V,增值分別為45.70mV、136mV 、133.6mV;當溶液溫度為60℃時,雙相不銹鋼在3.5%NaCl物充蝕電位為0.89279V,分別使MoO2-4的濃度為0.005mol/L、0.05mol/L、0.2ml/L后,雙相不銹鋼的點蝕電位分別提高至1.0314V、1.1324V、1.1101V,增值分別為138.6mV,239.6mV,217.3mV。從以上分析可以看出,在不同溶液溫度下,MoO2-4的引入對雙相不銹鋼的點蝕電位的影響存在些許差算:在60℃下,MoO2-4的引人對雙相不銹鋼點蝕電位的提高最明顯。且在和間的溶液源度下,當MoO2-4濃度為0.05mol/L時,雙相不銹鋼點蝕電位提高最明顯。

從圖5.30中可以看,在相同的溶液溫度下,隨著MoO2-4 在3.5%NaCl溶數中的濃度的升高,雙相不銹鋼在溶液中的自腐蝕電流密度呈現先上升后下降的趨勢雙相不銹鋼發生點蝕的主要原因是Cl-對合金表面鈍化膜的破壞,使得內部金屬發生腐蝕,MoO2-4通過降低亞穩態點蝕的數量和大小使得鈍化膜自修復能力加強,純化膜穩定性提高,點蝕被抑制,點蝕電位升高;不銹鋼在開路電位下,通過金屬陽離子向電解質中遷移或者O2-向金屬遷移的形式形成鈍化膜,該過程的驅動力是金屬和溶液之間的反應自由能,并且雙相不銹鋼在這種條件下形成的表面鈍化膜是不均勻的。在NaCI溶液中,MoO2-4和CI-在合金表面存在競爭吸附,MoO2-4的引人會改變CT在不銹鋼表面的吸附狀態。當溶液中的MoO2-4濃度較低時,雙相不銹鋼表面的主要吸附離子是CI-,由于兩者之間存在競爭吸附,導致Cl-表現出局部集中,引起局部CI-濃度的上升,導致雙相不銹鋼在溶液中的自腐蝕電流密度升高,腐蝕速度加快;當溶液中的MoO2-4。濃度提高時,雙相不銹鋼在溶液中的自腐蝕電流密度呈現下降的趨勢,此時,雙相不銹鋼的表面主要是MoO2-4的吸附為主,導致Cl-的局部集中不明顯,甚至脫離雙相不銹鋼表面,減緩了腐蝕速度。

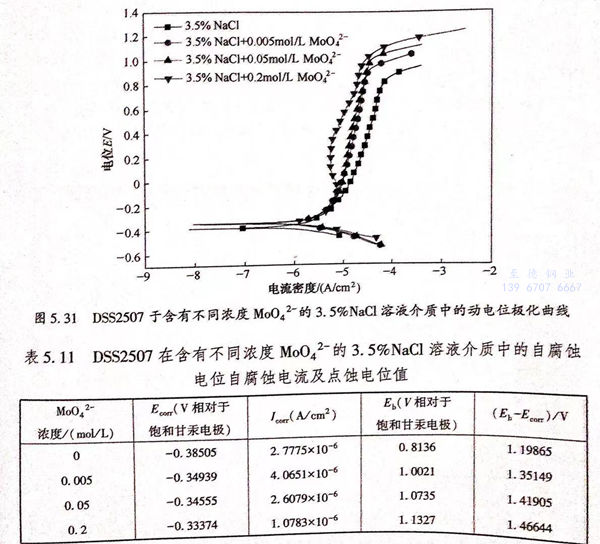

2507雙相不銹鋼1050℃固溶處理后于45℃下在含有不同濃度鉬酸根離不位到1溶液有所中的動電位極化曲線如圖5.31所示。圖5.31顯示含有不同濃度鉬酸根離子溶液中DSS2507的極化曲線走勢大體相同,都有明顯的鈍化區域,隨著鑰酸根離子濃度的升高動電位極化曲線整體左移,且鈍化區域逐漸變寬,其中當鑰酸根離子濃度為0.2mol/L時陽極極化曲線表現出的鈍化區域最寬,這表明2507雙相不銹鋼在鉬酸根離子的作用下耐蝕性能增強。Tafel擬合結果如表5.11所列。從表5.11可以看出隨著鉬酸根離子濃度的升高自腐蝕電位(Ecorr)逐漸升高,具體表現為當鉬酸根離子濃度為0 mol/L時,自腐蝕電位(Ecorr)為-0.38505(Vvs.SCE); 當鉬酸根離子濃度升高到0.2mol/L時,自腐蝕電位(Ecorr)為-0.33374(Vvs.SCE),自腐蝕電位(Ecorr)升高了0.05131V,這表明在鉬酸根離子的作用下2507雙相不銹鋼發生腐蝕的傾向逐漸減小。從自腐蝕電流(Icorr)角度來看,鉬酸根離子濃度的升高使自腐蝕電流(Icorr)出現了先增大后減小的變化現象,具體表現為當鉬酸根離子濃度為0mol/L時,自腐蝕電流(Icorr)為2.7775×10-6(A/c㎡);當鉬酸根離子濃度升高為0.005mol/L時,自腐蝕電流(Icorr)增大為4.0651×10-6(A/c㎡),升高了1.2876×10-6(A/c㎡),表明此時鋼的腐蝕速率加快,造成這種現象的原因在于MoO2-4和Cl-共存時容易在鋼表面發生競爭吸附。當溶液中的鉬酸根離子濃度較低時氯離子主要吸附在鋼的表面,在鉬酸根離子和氯離子競爭吸附的作用下,氯離子表現出局部集中,進而導致局部氯離子濃度上升,使得DSS2507在溶液中的自腐蝕電流(Icorr)變大,腐蝕速度加快。當鉬酸根離子濃度繼續升高,則表現出自腐蝕電流減小的趨勢,具體表現為鉬酸根離子濃度升高至0.2mol/L時自腐蝕電流(Icorr)減小至1.0783×10-6(A/c㎡),與在不含有鉬酸根離子的介質中相比減小了1.6992×10-6(A/c㎡),即表示MoO2-4濃度升高使2507雙相不銹鋼的腐蝕速度減小。當鉬酸根離子濃度較高時,2507雙相不銹鋼的表面主要吸附的是鉬酸根離子,在鉬酸根離子的作用下氯離子的局部集中不明顯甚至脫離鋼表面,從而減緩了腐蝕速度。此外,從表5.11能夠看出2507雙相不銹鋼于溶液中的點蝕電位(Eb)隨著鉬酸根離子濃度的升高呈逐漸變大的趨勢,當鉬酸根離子升高至0.2mol/L時,擊破電位(Eb)從0.8136(V vs.SCE)升高至1.1327(V vs.SCE)升高了0.3191V.(Eb-Ecorr)差值表示點蝕形核阻力的大小,從表5.11可以看出(E1-Ecorr)差值隨著鉬酸根離子濃度的升高呈逐漸增大的變化趨勢,當鉬酸根離子濃度為0mol/L時,(Eb-Ecorr)值為1.19865V,隨著鉬酸根離子濃度升高至0.2mol/L (Eb-Ecorr)值為1.46644V,升高了0.26779V,(Eb-Ecorr)差值的升高表明2507雙相不銹鋼在溶液中點蝕形核阻力變大,即2507雙相不銹鋼產生點腐蝕的傾向減弱。根據點蝕電位(Eb)以及(Eb-Ecorr)值的變化規律可知,MoO2-4濃度升高使2507雙相不銹鋼的孔蝕敏感性減弱,發生點腐蝕的傾向減小,即鉬酸根離子對DSS2507形成點蝕有抑制效果。

銷酸(suan)(suan)鹽在(zai)(zai)金(jin)(jin)屬(shu)(shu)表(biao)(biao)(biao)面的(de)吸(xi)附(fu)(fu)作用是(shi)(shi)使其能(neng)夠抑(yi)制金(jin)(jin)屬(shu)(shu)發(fa)(fa)生(sheng)腐蝕(shi)的(de)主(zhu)要原因(yin)。前入通過對鑰酸(suan)(suan)鹽緩(huan)釋機理的(de)研究表(biao)(biao)(biao)明,鉬(mu)(mu)酸(suan)(suan)根(gen)(gen)離(li)(li)(li)(li)子對金(jin)(jin)屬(shu)(shu)點蝕(shi)的(de)抑(yi)制作用主(zhu)要是(shi)(shi)通過吸(xi)附(fu)(fu)在(zai)(zai)金(jin)(jin)屬(shu)(shu)表(biao)(biao)(biao)面或者金(jin)(jin)屬(shu)(shu)表(biao)(biao)(biao)面活(huo)性(xing)點處來實(shi)現的(de)。在(zai)(zai)含有氯離(li)(li)(li)(li)子的(de)介質(zhi)中,金(jin)(jin)屬(shu)(shu)表(biao)(biao)(biao)面的(de)鈍化膜容易受到氯離(li)(li)(li)(li)子的(de)破壞而(er)(er)裸露出(chu)新(xin)鮮(xian)表(biao)(biao)(biao)面,當鉬(mu)(mu)酸(suan)(suan)根(gen)(gen)離(li)(li)(li)(li)子跟氯離(li)(li)(li)(li)子共存時(shi),鉬(mu)(mu)酸(suan)(suan)根(gen)(gen)離(li)(li)(li)(li)子會在(zai)(zai)金(jin)(jin)屬(shu)(shu)外(wai)表(biao)(biao)(biao)面保護膜上(shang)產(chan)生(sheng)誘(you)導吸(xi)附(fu)(fu),能(neng)夠提高(gao)鉬(mu)(mu)酸(suan)(suan)根(gen)(gen)離(li)(li)(li)(li)子在(zai)(zai)被氯離(li)(li)(li)(li)子損(sun)壞的(de)保護膜上(shang)的(de)吸(xi)附(fu)(fu)量,進(jin)而(er)(er)抑(yi)制了點蝕(shi)的(de)發(fa)(fa)生(sheng)和發(fa)(fa)展。此外(wai),當鉬(mu)(mu)酸(suan)(suan)根(gen)(gen)離(li)(li)(li)(li)子與氯離(li)(li)(li)(li)子共存時(shi),這兩種離(li)(li)(li)(li)子會產(chan)生(sheng)“競爭吸(xi)附(fu)(fu)”,鉬(mu)(mu)酸(suan)(suan)根(gen)(gen)離(li)(li)(li)(li)子會減弱氯離(li)(li)(li)(li)子的(de)吸(xi)附(fu)(fu),使金(jin)(jin)屬(shu)(shu)表(biao)(biao)(biao)面上(shang)鈍化膜的(de)耐(nai)點腐蝕(shi)性(xing)能(neng)提高(gao),進(jin)而(er)(er)增強了鋼的(de)耐(nai)點腐蝕(shi)能(neng)力(li),抑(yi)制了2507雙相不銹鋼發(fa)(fa)生(sheng)點腐蝕(shi)。

綜上所述,MoO2-4對鋼發生腐蝕有抑制效果,且隨著MoO2-4濃度的升高鋼抗點腐蝕的性能增強,產生點腐蝕的傾向減弱。

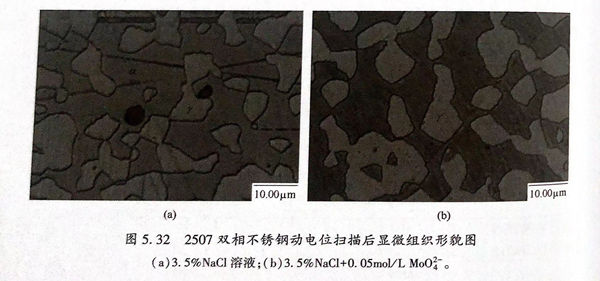

圖(tu)5.32是室溫下固溶(rong)態為1050℃的(de)(de)(de)2507 雙相不(bu)銹(xiu)(xiu)鋼分別在45℃3.5%NaCI溶(rong)液(ye)以(yi)及含有(you)0.05mol/L鉬(mu)酸根離(li)(li)子的(de)(de)(de)3.5%NaCl溶(rong)液(ye)中動電位陽極(ji)極(ji)化后的(de)(de)(de)微觀組織形貌。如圖(tu)5.32(a)所示(shi),當(dang)DSS2507雙相不(bu)銹(xiu)(xiu)鋼于3.5%NaCl溶(rong)液(ye)中動電位極(ji)化后的(de)(de)(de)微觀組織形貌顯(xian)示(shi)出的(de)(de)(de)腐蝕(shi)坑較大,分布(bu)于鐵(tie)素體(α)基體上;而(er)當(dang)鉬(mu)酸根離(li)(li)子濃(nong)度為0.05mol/L時,從圖(tu)5.32(b)中可以(yi)看出點(dian)蝕(shi)坑變小,且數量減少(shao)。這進一步說明鉬(mu)酸根離(li)(li)子降低了2507雙相不(bu)銹(xiu)(xiu)鋼的(de)(de)(de)點(dian)蝕(shi)敏感性,抑制了2507雙相不(bu)銹(xiu)(xiu)鋼點(dian)蝕(shi)的(de)(de)(de)發生。