關于不銹鋼的耐腐蝕性,前川等(1960~1964年)對靜止的300℃的高純度水對材質、熱處理、加工腐蝕的影響。以及溫度的影響等進行了研究,而且,也搞清楚了高溫水中不銹鋼上生成的薄膜形態。雖然并沒有出現特殊現象,但是前川等,當時把304系材料當作燃料被覆管材料,所以為了使之薄壁化和提高強度,進行了冷加工,如果生成了加工馬氏體,則認為是腐蝕量有所增加。而且,對作為控制桿使用的含硼的不銹鋼,伊藤等(1965年)在320℃的純水中進行了試驗,證實了在19Cr-9Ni鋼中添加硼至1.8%時,腐蝕度就會明顯增加,這是因為(Fe、Cr)2B的生成,原來的鉻含量會有所缺乏;而且證明了通過添加2%~3%的鈦,耐腐蝕性可以得到改善。

因為擔(dan)心在(zai)化(hua)學(xue)工(gong)廠(chang)等液體環(huan)境(jing)下(xia),奧氏體系不(bu)銹鋼產生(sheng)(sheng)應力腐蝕斷裂的(de)(de)(de)現象,所(suo)以進行了在(zai)防止斷裂發生(sheng)(sheng)的(de)(de)(de)環(huan)境(jing)條(tiao)件下(xia)的(de)(de)(de)研究(1965~1970年),特別(bie)明(ming)確了微(wei)量的(de)(de)(de)氯離子(zi)、溶(rong)解在(zai)水中(zhong)的(de)(de)(de)氧、溫度的(de)(de)(de)影響,特別(bie)是合金元素所(suo)產生(sheng)(sheng)的(de)(de)(de)影響(關于在(zai)含有氯離子(zi)的(de)(de)(de)高(gao)溫水中(zhong)的(de)(de)(de)應力腐蝕斷裂,在(zai)第7.4節(jie)中(zhong)有所(suo)闡述(shu))。

對于核反應堆的高溫水環境,因為當初沒有關于304不銹鋼(gang)的高溫水的數據,所以一直把有耐晶間腐蝕性的347不銹鋼作為組成材料使用,但是美國的Leggett等(1957年),對碳含量不同的304不銹鋼,在含有pH不同的氧氣的高溫水(316℃)中進行試驗,結果表明,除了pH為比較低的3~4情況外,否則不會發生晶界裂紋,因此,得出了在核反應堆的高溫純水中,可以使用304不銹鋼代替347不銹鋼的結論。另外,關于應力腐蝕裂紋,在1960年初之前已經得出了至少是在一次系的純水中難以產生這個結論。但是,在輕水反應堆方面領先的美國,出現了很多應力腐蝕斷裂的事例,因此這個預測被推翻。根據1973年美國等國家對斷裂事故整理的結果,一次系斷裂現象多出現在配管,二次系斷裂現象多出現在熱交換器、蒸汽發生器中。1975年在長崎演示的核反應堆環境中的主要材料問題,摘錄了關于輕水冷卻爐的內容并附在表4.1中,其中不銹鋼的高溫水引起的應力腐蝕斷裂、腐蝕疲勞等是主要問題。

關于一次系所產生的斷裂,其斷裂形態多是晶界斷裂;由于焊接或焊接后的消除應力熱處理,產生部位更加敏化;氯化物并不一定是必要的。作為初期的顯著例子,可以舉出在美國的Dres-den1的BWR產生的304不銹鋼的晶界斷裂的例子,其后主要是在304系不銹鋼的燃料被覆、配管、熱交換器、壓力容器以及噴嘴等處發現了斷裂。當初懷疑是氯離子和溶解氧的影響,但之后在試驗室里發現了氯離子在低于0.1x10-4%的純水中也可能出現斷裂。特別是自從1974年,在Dresden2的BWR的配管系中使用的304不(bu)銹鋼(gang)管焊接接口的焊接熱影響部位中發現晶界斷裂以來,不僅在美國,在日本也多次出現了同樣的現象,為此進行了大量的研究。

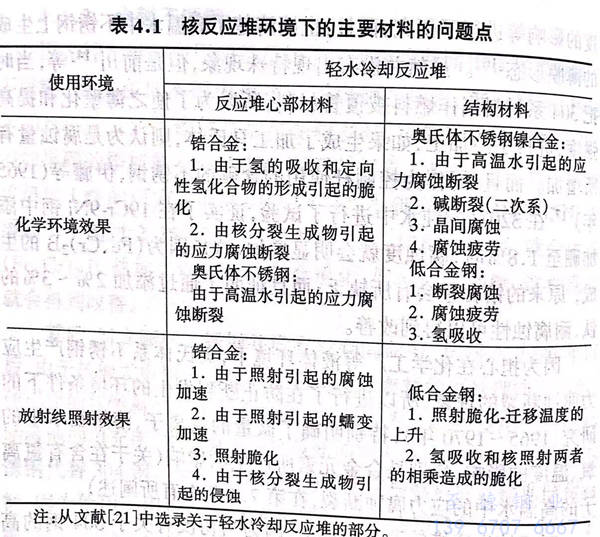

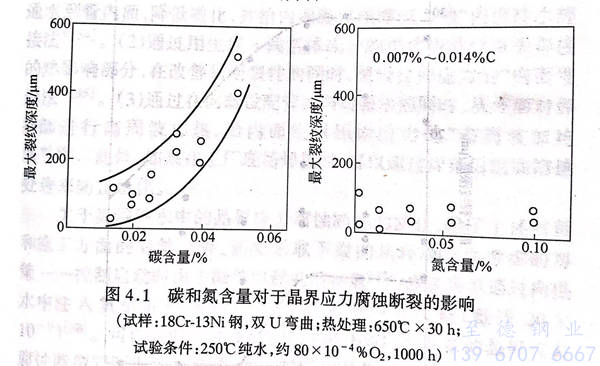

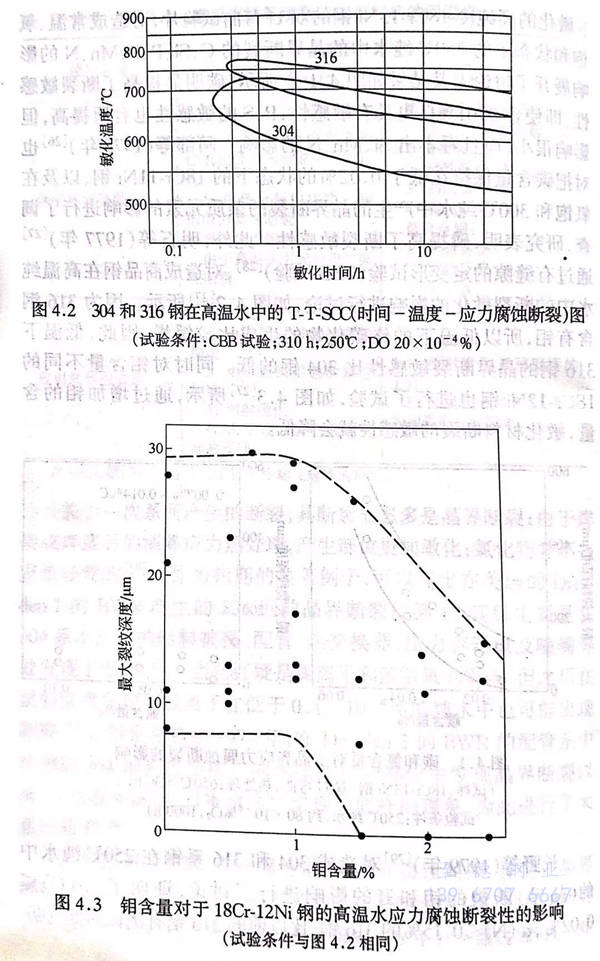

晶界斷裂的原因,在金屬方面,和晶間腐蝕同樣,是由于晶界的敏化,因此,就對在敏化的不銹鋼的高溫純水中對應力腐蝕斷裂產生影響的元素展開了討論。小若等(1976年)通過650℃、30小時敏化的高純度18Cr-13Ni鋼的雙U彎曲試驗片,對造成常溫、氧飽和狀態下的250℃純水中的晶界斷裂的碳、硅、磷、硫、錳、氮的影響展開了討論。其結果如圖4.1 所示,碳明顯提高了斷裂敏感性,即使含0.01%C也具有敏感性,磷、硫的敏感性也有所提高,但影響很小,而且看不出硅、錳、氮的影響。阿部等(1976年)也對把碳含量保持在低于0.02%的狀態下的18Cr-11Ni鋼,以及在氧飽和300℃純水中產生的晶界斷裂的雜質元素的影響進行了調查,研究表明,磷提高了斷裂敏感性。此外,明石等(1977年)通過有縫隙的定變形試驗(CBB試驗),對造成商品鋼在高溫純水中的斷裂敏化的影響進行討論,如圖4.2所示。因為316不銹鋼含有鉬,所以低溫下的鉻碳化物的生成比較緩慢,因此,低溫下316不銹鋼的晶界斷裂敏感性比304不銹鋼的低。同時對鉬含量不同的18Cr-12Ni鋼也進行了試驗,如圖4.3所示,通過增加鉬的含量,敏化材料斷裂的敏感性就會降低。

長(chang)野等(1979年(nian)(nian))對造(zao)成(cheng)304和(he)316系(xi)鋼(gang)在(zai)250℃純水(shui)中的(de)(de)(de)(de)(de)(晶界(jie))斷(duan)(duan)(duan)裂(lie)(lie)的(de)(de)(de)(de)(de)鉬和(he)氮(dan)的(de)(de)(de)(de)(de)影(ying)響(xiang)進(jin)行(xing)了(le)(le)討論(lun),證明(ming)了(le)(le)w(C)≤0.02%、(N)≤0.15%的(de)(de)(de)(de)(de)316不(bu)(bu)銹鋼(gang),比以(yi)前的(de)(de)(de)(de)(de)316不(bu)(bu)銹鋼(gang)有優良的(de)(de)(de)(de)(de)抵抗(kang)斷(duan)(duan)(duan)裂(lie)(lie)的(de)(de)(de)(de)(de)功(gong)能(neng)。根據這(zhe)些結果,制(zhi)造(zao)了(le)(le)在(zai)低(di)C-N中添(tian)加18Cr-13Ni-2.5Mo所組成(cheng)的(de)(de)(de)(de)(de)沒有接(jie)縫的(de)(de)(de)(de)(de)鋼(gang)管,并進(jin)行(xing)了(le)(le)機械性、敏化(hua)(hua)(hua)特(te)性、耐應(ying)力(li)腐蝕斷(duan)(duan)(duan)裂(lie)(lie)性、焊接(jie)性等試驗,已經確(que)認達到(dao)了(le)(le)滿意的(de)(de)(de)(de)(de)程度(du)。而且,在(zai)熱影(ying)響(xiang)下(xia)一(yi)旦析出碳化(hua)(hua)(hua)物(wu),由(you)于低(di)溫(wen)狀態下(xia)也(ye)容(rong)易成(cheng)長(chang),所以(yi)擔心在(zai)核(he)反(fan)應(ying)堆內使(shi)用時(shi)出現敏化(hua)(hua)(hua)(低(di)溫(wen)敏化(hua)(hua)(hua));但(dan)拓植等人(ren)(1984年(nian)(nian))研究(jiu)表明(ming),如果焊接(jie)后,在(zai)500~350℃狀態下(xia),敏化(hua)(hua)(hua)最長(chang)達10000h時(shi),304鋼(gang)(0.05%C)在(zai)高溫(wen)水(shui)中會產生(sheng)晶界(jie)斷(duan)(duan)(duan)裂(lie)(lie);如果外(wai)推到(dao)300℃時(shi),預(yu)測需要7年(nian)(nian)才能(neng)完成(cheng)敏化(hua)(hua)(hua)。因(yin)(yin)此,只(zhi)得(de)出了(le)(le)這(zhe)樣的(de)(de)(de)(de)(de)結論(lun):核(he)反(fan)應(ying)堆用的(de)(de)(de)(de)(de)低(di)碳、添(tian)加氮(dan)的(de)(de)(de)(de)(de)304、316以(yi)及(ji)347不(bu)(bu)銹鋼(gang),因(yin)(yin)為(wei)焊接(jie)時(shi)不(bu)(bu)產生(sheng)碳化(hua)(hua)(hua)物(wu),所以(yi)對于低(di)溫(wen)敏化(hua)(hua)(hua)的(de)(de)(de)(de)(de)抵抗(kang)很大。

為了防止配管的(de)晶界斷(duan)裂,人(ren)們(men)研究出了降低管內面(mian)的(de)敏(min)化(hua)和拉伸(shen)應(ying)力的(de)特別焊接方(fang)法,也(ye)就是說,研究開(kai)發出了以下各種方(fang)法:

1. 在管的(de)對頭焊(han)接(jie)時,從管內(nei)進行從2層(ceng)或3層(ceng)開始的(de)焊(han)接(jie),通水到管內(nei)面(mian),降低敏化(hua),并給內(nei)面(mian)施以壓縮應力的(de)“內(nei)面(mian)冷水焊(han)接(jie)法(fa)”。

2. 通過用生(sheng)成。鐵素體(ti)成分的(de)焊接棒堆(dui)焊對(dui)頭焊接的(de)熱影響部分,在改善(shan)耐(nai)斷(duan)裂性的(de)同時,減輕(qing)拉(la)伸力(li)的(de)“內面堆(dui)焊法”。

3. 通過在向既設(she)配管的(de)(de)內面通水的(de)(de)同時,從外面對焊(han)(han)接(jie)部進(jin)行高(gao)周波加熱(re)(re)(re),給內面施(shi)以壓縮應力的(de)(de)“高(gao)周波加熱(re)(re)(re)法”。此外,如果在工廠現場焊(han)(han)接(jie)時,可以通過焊(han)(han)接(jie)后的(de)(de)固溶熱(re)(re)(re)處理來防止敏(min)化(hua)。

關于(yu)高溫純水(shui)(shui)中的(de)(de)(de)(de)(de)晶界(jie)應力(li)腐(fu)蝕(shi)斷(duan)裂(lie)的(de)(de)(de)(de)(de)防(fang)止,除了(le)上述材(cai)料和施工方(fang)面(mian)(mian)的(de)(de)(de)(de)(de)對策之外,還要采取(qu)下面(mian)(mian)的(de)(de)(de)(de)(de)從環(huan)境方(fang)面(mian)(mian)考慮(lv)的(de)(de)(de)(de)(de)對策一一控制啟動時由于(yu)漏氣引(yin)起的(de)(de)(de)(de)(de)溶解氧,或者(zhe)降低(di)通過向供水(shui)(shui)中注入氫引(yin)起的(de)(de)(de)(de)(de)運轉中的(de)(de)(de)(de)(de)高溫水(shui)(shui)中的(de)(de)(de)(de)(de)氧氣量(低(di)于(yu)20x10-9)。可以判斷(duan)出在1980年以前,BWR配(pei)管系的(de)(de)(de)(de)(de)晶界(jie)應力(li)腐(fu)蝕(shi)斷(duan)裂(lie)問題得到(dao)了(le)解決(jue)。對形(xing)成晶界(jie)應力(li)腐(fu)蝕(shi)斷(duan)裂(lie)的(de)(de)(de)(de)(de)材(cai)料敏化、拉伸應力(li)以及環(huan)境等主(zhu)要原(yuan)因(yin)采取(qu)的(de)(de)(de)(de)(de)措(cuo)施,首先在日本的(de)(de)(de)(de)(de)工廠得到(dao)適用(yong),然(ran)后到(dao)美國(guo)的(de)(de)(de)(de)(de)BWR,最(zui)后擴展到(dao)了(le)世界(jie)各地。

含鎳合金的NCF600(74Ni-16Cr-7Fe)鋼由于對氯化物引起的應力腐蝕斷裂的抵抗很大,被作為反應堆構造物和PWR的蒸汽產生器傳熱管加以使用,但和前面所述的304不銹鋼一樣,因為其產生了與氯化物存在無關的晶界性應力腐蝕斷裂,所以對材料加以改良,在美國研制開發出了60Ni-30Cr-Fe合金(Inconel 690)鋼;在日本國內,用作PWR蒸汽產生器的傳熱管,進行了除一次系的應力腐蝕斷裂之外的二次系水中的含堿和海水環境下的腐蝕研究。對增加了鉻含量的690系合金,如果希望其任何環境下都作為優良的材料,最好要把碳含量控制在0.03%以下,而且不要添加Nb、B元素。此外,為了控制鉻碳化物向晶界析出的形態,通過在700℃下進行15小時的老化處理,可以看出耐晶界應力腐蝕斷裂性有明顯提高。60Ni-30Cr-Fe合金適用于PWR蒸汽產生器的傳熱管,在JIS中被規定為NCF690.作為PWR用的反應堆內構造材料,通過使用NCF施行碳化物穩定化熱處理,可減輕晶界斷裂敏感性。研究合金構成的結論是,碳含量較低,并且通過添加高于2%的Nb,對碳加以固定,這樣在日本開發研制了提高高溫水中耐晶界斷裂性的改良形NCF600合金,并得到了廣泛應用。