精密模鍛是提(ti)高鍛件精度和表面質量的一(yi)種(zhong)先(xian)進的成型工藝。它能(neng)夠在線亞洲日產一區二區:鍛造形狀復雜、尺寸精(jing)度高的零(ling)件(jian),如(ru)錐齒輪、葉(xie)片等。其主要工藝特點如(ru)下:

①. 使用(yong)(yong)普通的模(mo)鍛(duan)設備進行鍛(duan)造,一般需采(cai)用(yong)(yong)預(粗)鍛(duan)和終(精(jing))鍛(duan)兩套鍛(duan)模(mo),對形(xing)狀簡(jian)單的鍛(duan)件也可以用(yong)(yong)一套鍛(duan)模(mo),粗鍛(duan)時應留(liu)0.1~1.2mm的精(jing)鍛(duan)余量。

②. 原(yuan)始坯料尺寸和重(zhong)量要精(jing)確,否則(ze)會降低鍛件精(jing)度和增(zeng)大尺寸公差。

③. 需要精細(xi)清(qing)理坯(pi)料表面,除凈氧化皮(pi)、脫碳層(ceng)及其他缺陷等。

④. 采用無氧化(hua)或少氧化(hua)加熱法,盡量減(jian)少坯料表(biao)面的氧化(hua)皮(pi),為提高鍛件(jian)精度(du)和減(jian)少粗糙度(du)打好基礎。

⑤. 模鍛(duan)(duan)時要很(hen)好地潤(run)滑和冷卻鍛(duan)(duan)模。

⑥. 模(mo)具精度對(dui)提高鍛(duan)件精度影響很大,精鍛(duan)模(mo)膛的精度一般要比鍛(duan)件精度高兩級,精鍛(duan)模(mo)要有導柱、導套(tao)結構,以保證合模(mo)準確。為排除模(mo)膛中的氣(qi)體,減(jian)少(shao)金(jin)屬流動(dong)阻(zu)力容易充滿模(mo)膛,在凹模(mo)上應(ying)開設排氣(qi)孔。

在高能精密鍛壓(ya)設備上加工不(bu)銹(xiu)鋼具有(you)下述的優(you)點:

①. 良(liang)好(hao)的尺寸公差;

②. 提(ti)高(gao)抗疲(pi)勞壽命;

③. 增強(qiang)強(qiang)度(du)和塑性;

④. 改善熱處理特性;

⑤. 可(ke)鍛(duan)造外形復雜的鍛(duan)件;

⑥. 可鍛造不需要脫模斜度(du)和圓角半徑(jing)小的鍛件。

當然,這(zhe)些優點中的(de)任何一點都并(bing)非是采(cai)用特(te)殊型高速鍛造設計的(de)直接結(jie)果。

在高(gao)能快速鍛(duan)造設備(bei)上(shang)進行鍛(duan)造的一些缺點是:

①. 要(yao)求(qiu)模具有非常精確的對(dui)中性;

②. 要求對鋼坯進行(xing)精確的定位;

③. 從模具中取出鍛件相當困難(nan);

④. 變形速度極快,因此不(bu)得不(bu)需要另外的毛坯或者重新設計零件;

⑤. 模具使用(yong)壽命短。

精密鍛造的(de)材(cai)料利(li)用率很高,有時(shi)可(ke)(ke)以達到(dao)80%~90%的(de)數(shu)量(liang)級。為(wei)了得到(dao)如(ru)此高的(de)利(li)用率,工(gong)具(ju)(ju)(ju)和模(mo)具(ju)(ju)(ju)的(de)費用可(ke)(ke)能要高出10%。這(zhe)是因為(wei)其工(gong)具(ju)(ju)(ju)和模(mo)具(ju)(ju)(ju)都相當復(fu)雜(za),而且預成型(xing)還(huan)需附加(jia)工(gong)具(ju)(ju)(ju)和模(mo)具(ju)(ju)(ju)。

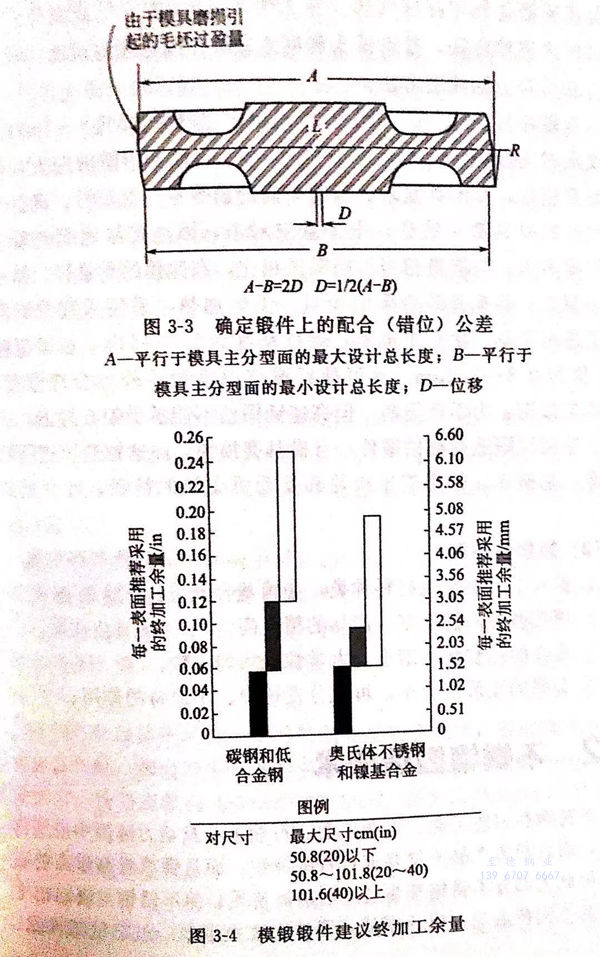

圖(tu)3-3是(shi)(shi)確定(ding)鍛件(jian)(jian)上的(de)配合(he)(錯位(wei))公(gong)差的(de)示(shi)意圖(tu);圖(tu)3-4是(shi)(shi)模鍛鍛件(jian)(jian)建議終加工余量。