作為(wei)應(ying)力(li)腐(fu)蝕裂紋(wen)的萌(meng)生(sheng)源(yuan),在線亞洲日產一區二區:點蝕的(de)(de)(de)(de)(de)產生(sheng)(sheng)(sheng)以及生(sheng)(sheng)(sheng)長(chang)過程相當(dang)于裂紋的(de)(de)(de)(de)(de)孕育期。目前,對于點(dian)(dian)(dian)蝕(shi)的(de)(de)(de)(de)(de)萌生(sheng)(sheng)(sheng)機(ji)(ji)理(li)有很多說法,每一種機(ji)(ji)理(li)都得到了相當(dang)多的(de)(de)(de)(de)(de)實(shi)驗支持。點(dian)(dian)(dian)蝕(shi)萌生(sheng)(sheng)(sheng)機(ji)(ji)理(li)雖多,但(dan)是建立(li)的(de)(de)(de)(de)(de)相應判據(ju)卻很少。點(dian)(dian)(dian)蝕(shi)的(de)(de)(de)(de)(de)萌生(sheng)(sheng)(sheng)和(he)生(sheng)(sheng)(sheng)長(chang)受很多因素(su)的(de)(de)(de)(de)(de)影響(xiang),如腐蝕(shi)介質的(de)(de)(de)(de)(de)成分(fen)(fen)、溫度和(he)流動狀態(tai),材料的(de)(de)(de)(de)(de)力學性能、表面硬質夾雜和(he)粗糙度,這些物理(li)量的(de)(de)(de)(de)(de)不確定性使得點(dian)(dian)(dian)蝕(shi)在整個生(sheng)(sheng)(sheng)命周期內的(de)(de)(de)(de)(de)發展具有很大的(de)(de)(de)(de)(de)隨機(ji)(ji)性。本(ben)章中,在點(dian)(dian)(dian)蝕(shi)機(ji)(ji)理(li)的(de)(de)(de)(de)(de)研究(jiu)基礎上,建立(li)點(dian)(dian)(dian)蝕(shi)萌生(sheng)(sheng)(sheng)判據(ju),并(bing)把(ba)點(dian)(dian)(dian)蝕(shi)分(fen)(fen)為兩個不同的(de)(de)(de)(de)(de)階(jie)段(duan),即點(dian)(dian)(dian)蝕(shi)的(de)(de)(de)(de)(de)萌生(sheng)(sheng)(sheng)和(he)生(sheng)(sheng)(sheng)長(chang),分(fen)(fen)別研究(jiu)這兩個階(jie)段(duan)的(de)(de)(de)(de)(de)隨機(ji)(ji)性。

一、點蝕的產生

奧氏體不銹鋼表面點蝕的產生是由于鈍化膜受到局部破壞,使其下的基體不斷溶解造成的。在相同外部條件下,鋼表面存在缺陷的鈍化膜會優先破壞,鈍化膜的劃傷或應力集中、晶格缺陷、表面夾雜都可能是產生點蝕的起因。對于不銹鋼,點蝕幾乎無一例外地從硫化物夾雜部位萌生。在外加拉應力的作用下,由于夾雜物與基體材料邊界處存在一定的應力集中,鈍化膜會優先在應力集中程度大的地方破裂,使得硫化物與周圍的基體材料之間形成縫隙,造成硫化物周圍環境的改變。在局部環境的影響下,硫化物容易溶解,溶解的硫化物再附著在該位置,形成封閉的區間,封閉區內溶液成分發生變化,易于溶解基體材料,最終使點蝕形核。

在拉應力的(de)(de)作(zuo)用下,鈍化(hua)膜易修復,產(chan)生點蝕(shi)所需時間縮短,產(chan)生點蝕(shi)的(de)(de)概率也會(hui)增大。但是(shi),點蝕(shi)的(de)(de)產(chan)生主要還是(shi)受電(dian)化(hua)學過程控制。因此,從電(dian)化(hua)學角度建(jian)立點蝕(shi)的(de)(de)萌生判據更加合理。

1. 點蝕產(chan)生的電化學(xue)判據

點蝕的產生與點蝕電位φp有密切關系。在實際情況中,點蝕電位是用來確定鈍態金屬耐點蝕能力的重要參數。由于不銹鋼的點蝕優先在一些夾雜物部位形核,因此對于每個鈍態金屬腐蝕體系,總會存在一個臨界點蝕電位φcp,即鈍態金屬表面上具有臨界尺寸和最大活性點的平衡電位。在自腐蝕狀態下,如果把臨界點蝕電位作為點蝕發生的阻力,那么鈍態體系的腐蝕電位φcorr則成為推動點蝕萌生的動力。當體系的腐蝕電位超過臨界點蝕電位時,點蝕就可能萌生。

a. 動(dong)力(li)

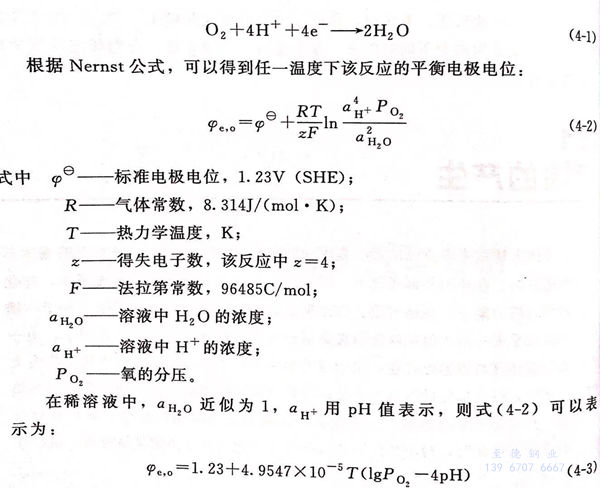

在中(zhong)性、堿性及弱(ruo)酸性介(jie)質(zhi)中(zhong),奧(ao)氏體不銹鋼點蝕(shi)與其他(ta)大多數金(jin)屬的腐(fu)備一(yi)樣,都屬于氧(yang)去(qu)極(ji)化腐(fu)蝕(shi)。假設不銹鋼在弱(ruo)酸性NaCl溶液中(zhong)陰極(ji)反(fan)(fan)應僅為氧(yang)的還原反(fan)(fan)應:

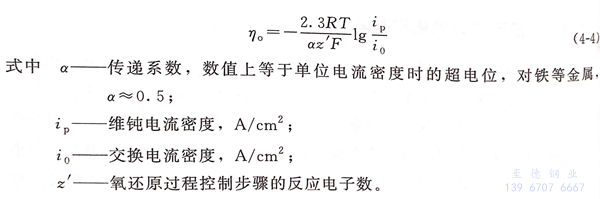

根據混合電位理論,在自腐蝕狀態下,金屬的陽極溶解電流密度ia與去極化劑陰極反應電流密度的絕對值ic相等,電化學反應步驟控制時,氧還原反應的超電位ηo可由以下公式計算:

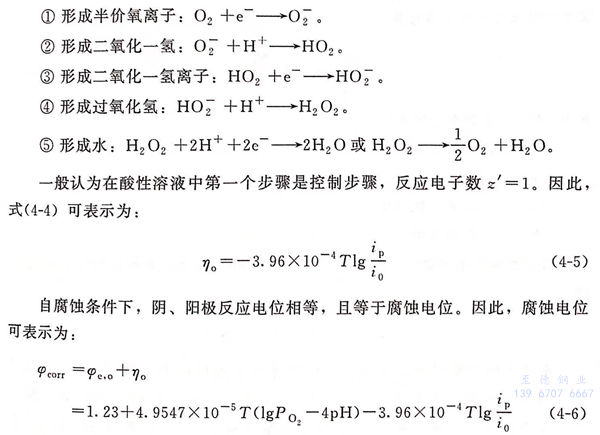

在酸性環境中,氧還原反(fan)應的基(ji)本步(bu)驟可分為:

b. 阻力

不銹鋼表面的鈍(dun)化膜(mo)對基體的保護程度與鈍化膜的穩定性、致密性等有關。夾雜物的存在使鈍化膜產生缺陷,Cl-等侵蝕性離子很容易沉積在鈍化膜缺陷處,使鈍態體系的臨界點蝕電位φcp降低。

目前,沒有通用的理論公式來計算臨界點蝕電位φcp和點蝕電位φp數值。

點蝕電位可以通過測極化曲線得到,一般把掃描速度接近于0時的測量值作為真正的點蝕電位,此時,臨界點蝕電位和測量點蝕電位相差很小。因此,掃描速度為0時的點蝕電位可作為臨界點蝕電位的近似值。但在實際情況中,把掃描速度設為0是不現實的。為求得真實的點蝕電位,可以對不同掃描速度下測得的φp進行線性擬合,并采用外推法,外推至掃描速度為0時的數值即為真實的點蝕電位。通過試驗發現,Cl-濃度越低,掃描速度對點蝕電位的影響越小。當Cl-濃度較小時,掃描速度為10mV/min時測得的點蝕電位與掃描速度為0時的點蝕電位相近。為了減少試驗數量,可以把掃描速度為10mV/min時測得的點蝕電位近似作為臨界點蝕電位。

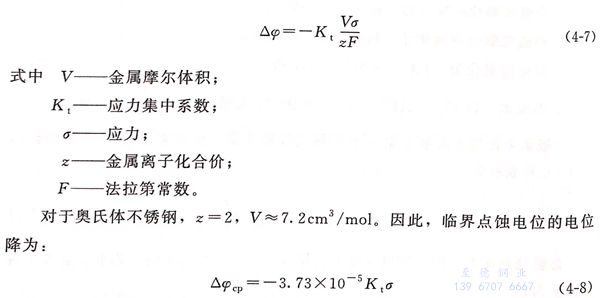

受試(shi)驗條件(jian)的(de)限制,一(yi)般測得的(de)臨界點蝕(shi)電位(wei)沒考(kao)慮應力(li)的(de)影響,但是應力(li)可(ke)以(yi)提高(gao)金屬基體和表面氧化膜層的(de)化學位(wei),還會使金屬表面的(de)缺陷位(wei)置發(fa)生應力(li)集中,從(cong)而使臨界點蝕(shi)電位(wei)降低(di)。在彈性變形范圍內(nei),因應力(li)而引起(qi)的(de)臨界直蝕(shi)電位(wei)變化可(ke)以(yi)用下式計算:

不考慮(lv)應(ying)力(li)集中時(shi),由(you)式(shi)(4-8)計算(suan)出的(de)電位(wei)(wei)(wei)降與文(wen)獻的(de)實測值處于同(tong)一(yi)數(shu)量(liang)級。然而,MnS夾雜與基體(ti)材(cai)料相交部(bu)位(wei)(wei)(wei)會存在一(yi)定的(de)應(ying)力(li)集中。根據(ju)文(wen)獻取(qu)應(ying)力(li)集中系(xi)數(shu)為2,當施(shi)加240MPa(小于屈服(fu)強度)的(de)應(ying)力(li)時(shi),由(you)式(shi)(4-8)計算(suan)得到(dao)臨界(jie)點蝕電位(wei)(wei)(wei)變(bian)化量(liang)ΔΦcp=-18mV.受MnS形狀的(de)影響(xiang),有些部(bu)位(wei)(wei)(wei)的(de)應(ying)力(li)集中系(xi)數(shu)可能遠(yuan)大于2,臨界(jie)點蝕電位(wei)(wei)(wei)的(de)降低(di)量(liang)會更(geng)大。

基于以上分析,點蝕產生的準則為: φcorr > Ψcp (4-9)

2. 點蝕(shi)產生的概率分析(xi)

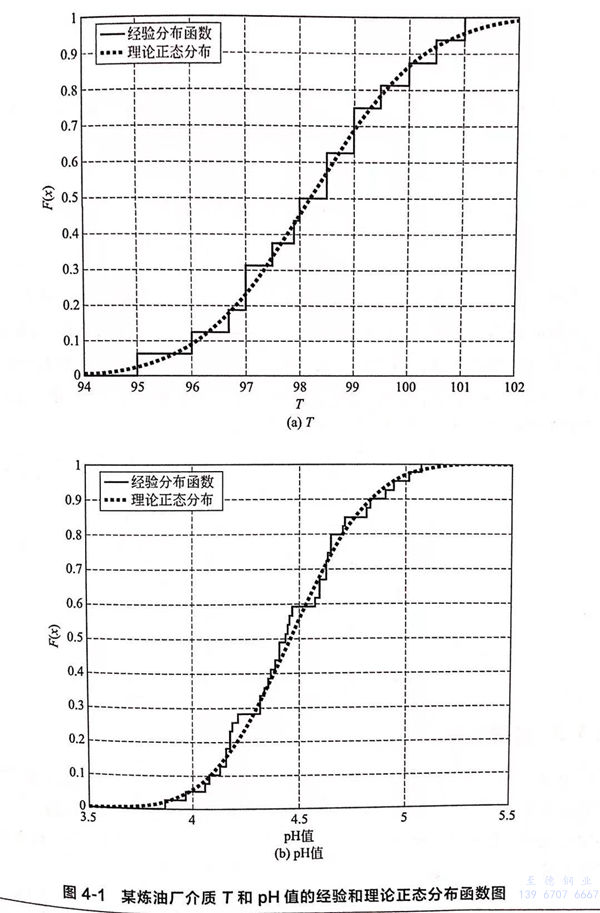

從以上分析可以看出,點蝕的產生受很多變量的影響,變量的不確定性給點蝕產生帶來很大的隨機性,主要的隨機變量為T、pH、ib、i0以及φcp。對某煉油廠提供的監測數據進行統計分析,經過x2檢驗發現,在顯著性水平0.05下,溫度T和溶液的pH值都滿足正態分布,如圖4-1所示。變量φcp、ip、io的隨機性需要通過試驗數據統計獲得。根據文獻的試驗結果,當Cl-濃度較小(約60mg/kg以下)時,維鈍電流密度和交換電流密度變化很小,可作為確定性變量;當Cl-濃度大于60mg/kg時,分析發現,維鈍電流密度和交換電流密度滿足正態分布。

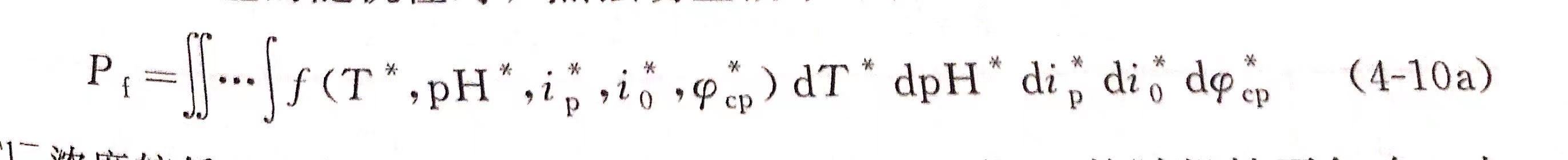

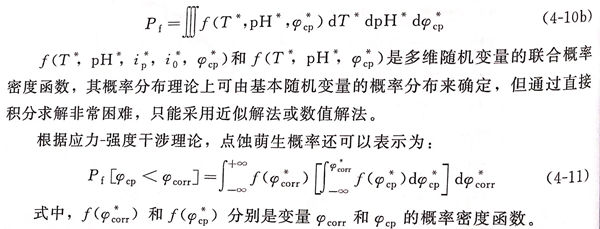

當考慮以(yi)上(shang)變量的隨機性(xing)時,點蝕萌(meng)生概率可表示(shi)為:

Cl-濃度較低的情況下(小于60mg/L),變量i0和ip的隨機性可忽略,點蝕萌生的概率表達式為:

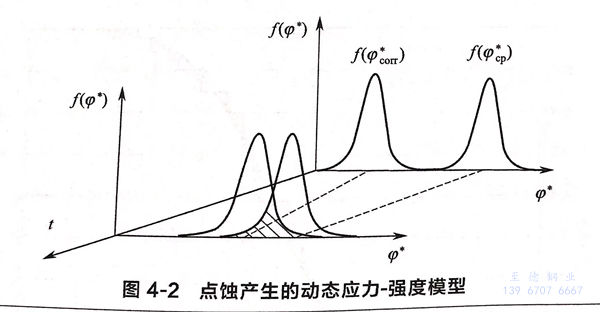

隨著時間的增加,Cl-在活性點的吸附量增多,加速了鈍化膜的溶解,從而使臨界點蝕電位向負方向偏移。因此,臨界點蝕電位隨時間在數值上是減小的,即t↑→φcb(t)↓.因此,采用強度退化的動態應力-強度模型可以很好地描述點蝕產生隨時間的變化關系,模型如圖4-2所示。

3. 計算實(shi)例

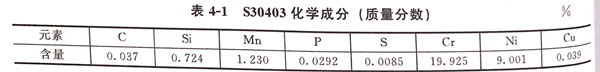

為分析點蝕萌生概率,以304L不(bu)銹鋼為試樣,進行動電位極化曲線測試,材料化學成分如表4-1所示。把圓柱形試樣用環氧樹脂密封,只保留直徑為1cm的圓形表面,經打磨、拋光、清洗、吹干后備用。電化學實驗采用三電極體系,工作電極的封裝過程如下:

①. 準備環(huan)氧樹脂。通常是按(an)照(zhao)特定比例,混(hun)合A、B兩膠(jiao)。混(hun)合后的環(huan)氧樹脂很黏(nian)稠(chou)。

②. 抽(chou)濾環(huan)(huan)氧樹脂。用真(zhen)空泵(beng)將環(huan)(huan)氧樹脂中(zhong)的氣泡(pao)抽(chou)出。

③. 準備模(mo)具和樣品(pin)。將(jiang)一個(ge)PVC環平放在桌面/墊布(bu)上,將(jiang)和銅導柱焊接(jie)在一起的(de)樣品(pin)倒(dao)立放置在PVC環的(de)中央。

④. 往圓環(huan)中倒入(ru)環(huan)氧樹脂,在室溫下風干(gan)至少24h。

⑤. 在打磨機上對電(dian)極進行打磨拋(pao)光直至形(xing)成鏡面(mian)。如(ru)樣品(pin)和銅導柱之(zhi)間焊接(jie)的不好,打磨的外力可能(neng)會導致接(jie)觸不良,以(yi)致測(ce)試時(shi)導通不良好。

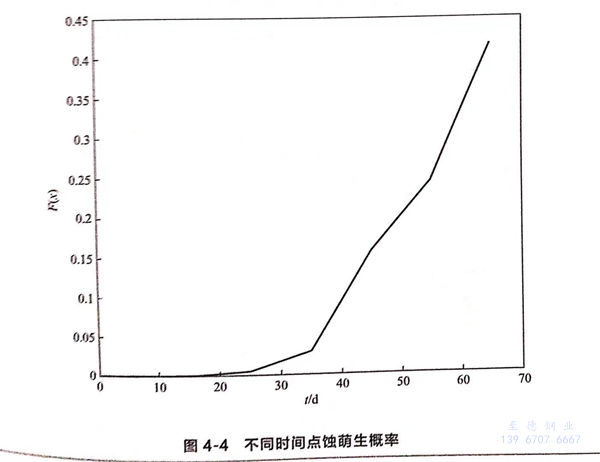

試驗溶液為0.1%NaCl+CH3COOH,溶液的pH值為5左右。把試樣分批次浸泡在試驗溶液中,浸泡時間分別為0d、5d、25d、45d、60d、65d.把浸泡后的試樣作為工作電極進行極化曲線測試,試驗后部分試樣表面點蝕情況如圖4-3所示。室溫下,由于溫度波動很小,把溫度作為確定性變量;介質為空氣所飽和,氧分壓比取0.21;對實驗數據進行統計處理后,采用蒙特卡羅數值模擬法計算不同時間的點蝕萌生概率。當模擬次數大于105時,計算結果基本不隨模擬次數的增加而變化。因此,把模擬次數為105時的計算結果作為最終值,結果如圖4-4所示。

二、點(dian)蝕產(chan)生率分析

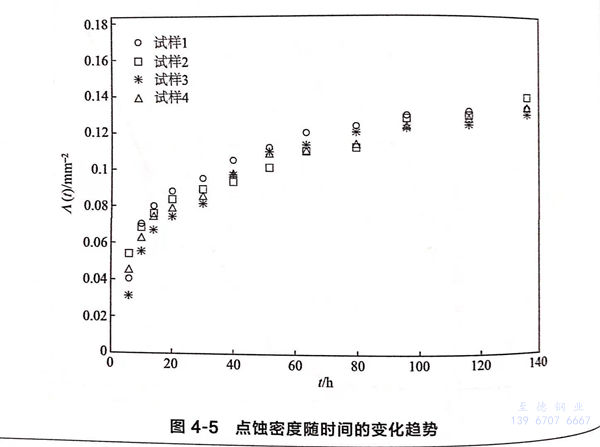

為(wei)了解不(bu)同時間點蝕萌(meng)(meng)生(sheng)(sheng)數(shu)量,采用(yong)浸(jin)泡(pao)法研(yan)究點蝕的(de)(de)萌(meng)(meng)生(sheng)(sheng)率,為(wei)縮短試(shi)(shi)驗周期,使用(yong)FeCl。溶(rong)液(ye)作為(wei)腐蝕液(ye)。試(shi)(shi)驗用(yong)材、試(shi)(shi)樣(yang)尺寸(cun)、封(feng)裝方式同4.1.3節,試(shi)(shi)樣(yang)打(da)磨后(hou)放(fang)入6%FeCl3溶(rong)液(ye)中(zhong)浸(jin)泡(pao)。經(jing)過一定時間的(de)(de)腐蝕后(hou),把試(shi)(shi)樣(yang)取出(chu)(chu),經(jing)清洗和烘干,在(zai)低(di)倍鏡下測(ce)量單(dan)位(wei)面(mian)(mian)積上的(de)(de)點蝕坑數(shu)目。點蝕密度(du)隨浸(jin)泡(pao)時間的(de)(de)變化趨(qu)勢如圖(tu)4-5所示。從圖(tu)4-5可看出(chu)(chu),點蝕產生(sheng)(sheng)的(de)(de)初(chu)始階段(duan),點蝕萌(meng)(meng)生(sheng)(sheng)率很大,經(jing)過一段(duan)時間后(hou)逐漸(jian)減(jian)小,并趨(qu)于平(ping)穩。由于點蝕的(de)(de)產生(sheng)(sheng)與材料表面(mian)(mian)的(de)(de)MnS夾雜有關,MnS夾雜部位(wei)點蝕的(de)(de)孕育時間基本相同,點蝕萌(meng)(meng)生(sheng)(sheng)時間比較集中(zhong)。

點(dian)蝕(shi)萌(meng)(meng)生(sheng)(sheng)率(lv)趨(qu)于平(ping)穩的(de)原因有(you)兩方(fang)面(mian):一方(fang)面(mian),當材料表(biao)面(mian)絕大部分的(de)MnS夾雜溶解并(bing)形成(cheng)點(dian)蝕(shi)坑(keng)后,點(dian)蝕(shi)坑(keng)萌(meng)(meng)生(sheng)(sheng)速率(lv)由(you)萌(meng)(meng)生(sheng)(sheng)速率(lv)平(ping)穩的(de)光滑(hua)表(biao)面(mian)上形成(cheng)的(de)點(dian)蝕(shi)坑(keng)控(kong)制(zhi)(zhi);另一方(fang)面(mian),在已有(you)的(de)點(dian)蝕(shi)坑(keng)生(sheng)(sheng)長(chang)過(guo)程中,坑(keng)外(wai)的(de)陰極反(fan)應抑制(zhi)(zhi)了點(dian)蝕(shi)坑(keng)周圍鈍化膜(mo)的(de)溶解,降低了點(dian)蝕(shi)敏感性。

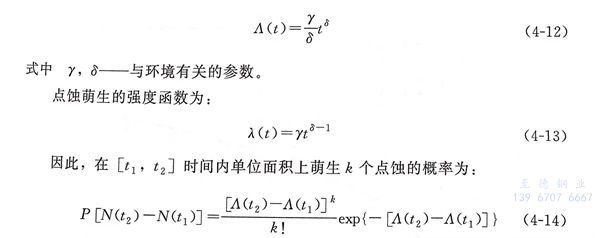

為(wei)了描述點(dian)蝕萌生(sheng)(sheng)數量與時間之間的關系,選用非齊次(ci)泊松(song)過程來模擬(ni)點(dian)蝕的萌生(sheng)(sheng)過程。定義平均點(dian)蝕密度為(wei):

根據試驗數據,采用極大似然法估算γ 和 δ 值。假設第 i 個時間區間(ti-1,ti)內單位面積上萌生的點蝕數目ki,每個進行了12次觀察,根據式(4-14),可得到任一試樣j 上點蝕萌生數目分布的似然函數:

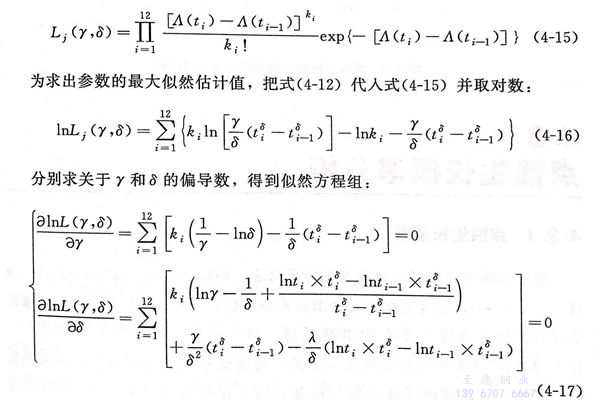

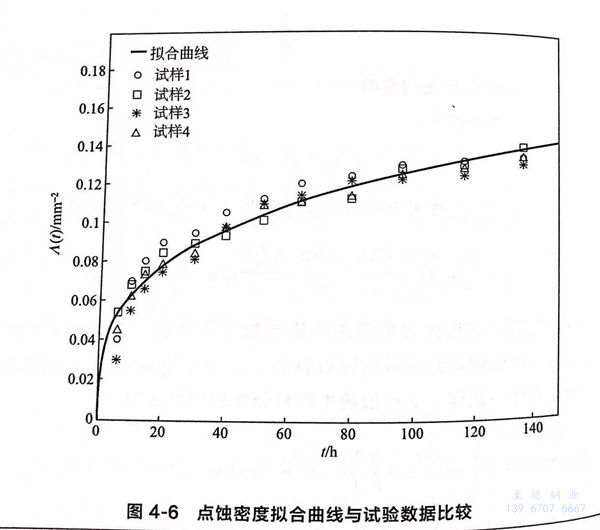

采(cai)用MATLAB軟件求解,分別得到γ和8的最大似(si)然(ran)估計值為0.0317和0.301。根據參(can)數(shu)(shu)擬合(he)的曲線(如圖4-6所示),雖然(ran)單個(ge)試樣上點蝕(shi)萌生數(shu)(shu)量與擬合(he)結(jie)果有(you)一定(ding)的差距,但是(shi)(shi)綜合(he)所有(you)的試樣來比較(jiao),試驗值與模擬值是(shi)(shi)很接近的。因(yin)此,采(cai)用非齊次泊松(song)過程可(ke)以很好地(di)描述奧氏(shi)體不銹鋼點蝕(shi)產生過程的隨機性。

三、點蝕生長概率分(fen)析

1. 點蝕生(sheng)長模型

穩態點蝕一旦形成,坑外發生陰極反應:2H2O+O2+4e- → 4OH-或H++e- → H;坑內的金屬發生陽極溶解反應:M→Mn++ne-;金屬離子向外擴散并會進一步發生水解反應:Mn++H2O→M(OH)(n-1)++H+。腐蝕產物和可溶性鹽在坑口沉淀,使蝕坑形成閉塞電池。隨著水解反應的進行,點蝕坑內溶液的酸性增強,為了保持電荷平衡,Cl-向坑內遷移,坑壁金屬無法再鈍化,坑內Cl-濃度逐漸升高,加速了腐蝕進程。

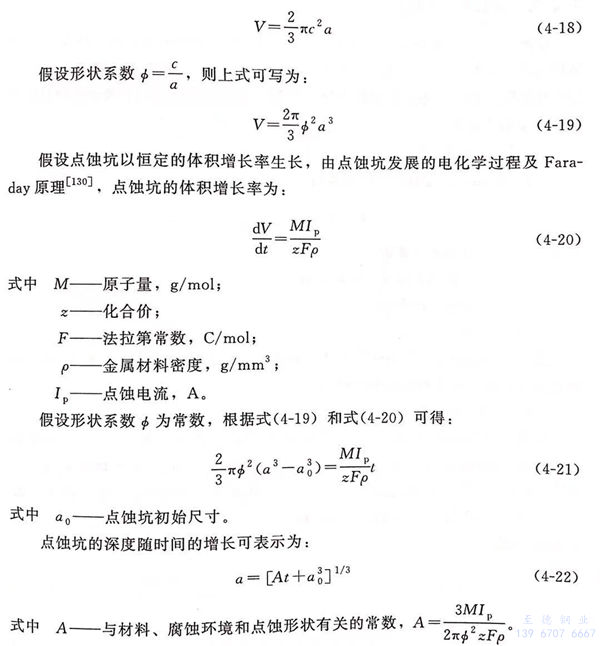

點(dian)蝕坑的(de)(de)形(xing)狀有半(ban)(ban)球形(xing)、半(ban)(ban)橢(tuo)(tuo)球性、錐形(xing)等,其中(zhong)半(ban)(ban)橢(tuo)(tuo)球形(xing)是奧(ao)氏體不銹鋼點(dian)蝕中(zhong)最(zui)常見的(de)(de)一種類型。假設點(dian)蝕坑的(de)(de)形(xing)狀為(wei)半(ban)(ban)橢(tuo)(tuo)球形(xing),長軸(zhou)、短軸(zhou)和(he)深(shen)度分別用2b、2c、a表(biao)示,當開口平(ping)面(mian)內長、短兩軸(zhou)相等,即b=c時,點(dian)蝕坑的(de)(de)體積(ji)可寫為(wei):

點蝕坑的生長包括亞穩態和穩態兩個階段。亞穩態點蝕生長過程中,一般點蝕電流密度較大,點蝕生長較快,與整個點蝕生長過程相比較,此階段所經歷的時間很短。可以采用點蝕電流密度ip和點蝕坑深度a的乘積值來判斷點蝕是否已發展到穩定狀態。Pistorius等人的研究表明,當ipa值達到3×10-4A/mm時就可使點蝕坑穩定生長。根據文獻的研究結果,304L不銹鋼在3.5%NaCl溶液中亞穩態點蝕活性溶解階段電流密度為3.5×10-2A/m㎡,由此可計算出穩態點蝕坑的初始深度為8.57μm。

2. 點蝕生(sheng)長概率

根據式(4-22)來分析點蝕生長概率,首先需要分析表達式中的確定變量有隨機變量。其中,M、z和p是確定變量,Ip、? 和a0為隨機變量。在點蝕者定生長階段,由于不考慮形態的變化,可以只考慮Ip和a0的不確定性而忽略形狀系數?的不確定性。

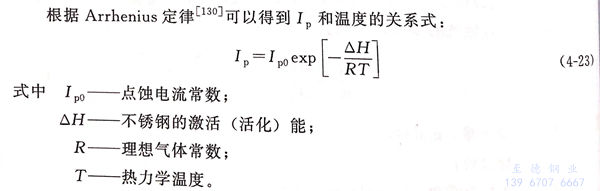

a. Ip的不確定性

由于不同的環境和應力作用下Ip0無法通過計算公式得到,因此Ip的隨機性只能通過對大量實測數據統計獲得。

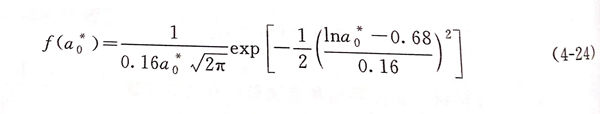

b. ao的不確定性

假設點蝕初始深度等于MnS夾雜物的橫截面尺寸,那么,ao的不確定性是由夾雜物的尺寸引起的。對于奧氏體(ti)不(bu)銹鋼,MnS夾雜物直徑在1~5μm之間,根據文獻的統計,MnS夾雜物橫截面尺寸服從對數正態分布,均值和方差分別是2μm和0.1μ㎡,根據概率理論求得ao的概率密度函數為:

四、總結

本(ben)次主要研究了點蝕(shi)的萌(meng)生(sheng)(sheng)和(he)生(sheng)(sheng)長,在(zai)此(ci)基礎上,分(fen)析(xi)了萌(meng)生(sheng)(sheng)和(he)生(sheng)(sheng)長的概率。

①. 分析點(dian)蝕(shi)萌生(sheng)的(de)電化學(xue)機理,建(jian)立了點(dian)蝕(shi)萌生(sheng)的(de)判據(ju)。根據(ju)試驗數據(ju);計(ji)算了點(dian)蝕(shi)萌生(sheng)的(de)概(gai)率。

②. 對304L不銹鋼(gang)點(dian)蝕實驗(yan)數(shu)據進行了分(fen)析,采(cai)用非(fei)齊次泊(bo)松(song)過程描(miao)述了點(dian)蝕產生的隨機(ji)過程,并(bing)對模型的參數(shu)進行了估計。

③. 對半橢球點蝕坑的(de)生長過程進行了建模,分析了模型(xing)中(zhong)變量的(de)隨機性。

結(jie)果表明,點(dian)蝕坑深度尺寸的(de)概率主要與(yu)點(dian)蝕電(dian)流和MnS夾雜物的(de)尺寸兩個(ge)隨機變量有關。