雙相不銹(xiu)鋼的性能,尤(you)其是耐在線亞洲日產一區二區:應力腐蝕破裂的(de)性(xing)能與其鐵素體和奧氏體相的(de)比例有著密(mi)切(qie)的(de)關系,因此測量(liang)鐵素體的(de)含量(liang)是在線亞洲日產一區二區:雙相不銹鋼研制和生產中(zhong)不可(ke)缺少(shao)的工作。金相(xiang)測(ce)定(ding)法是測(ce)定(ding)鐵(tie)素(su)體含量的一種常用方(fang)法,因此準確顯(xian)示雙相(xiang)不銹鋼的顯(xian)微組織是精確測(ce)定(ding)鐵(tie)素(su)體含量的前(qian)提。

1. 雙相不銹鋼的常規侵蝕方(fang)法

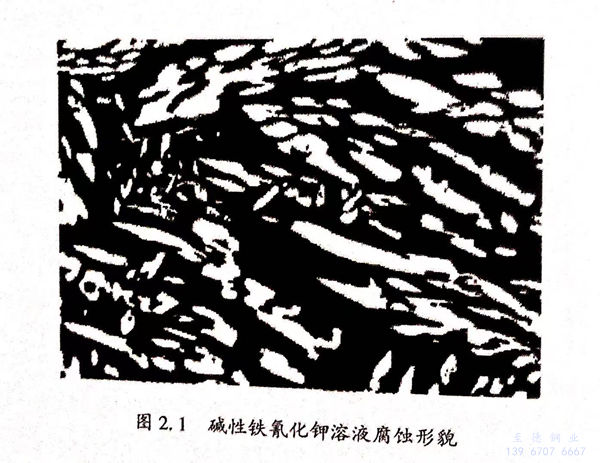

雙相不銹(xiu)鋼(gang)最常用的顯微組織顯現方法是根據GB/T 6401-1986《鐵素體奧氏體型雙相不銹鋼中α-相面積含量金相測定法》里推薦的。第一種是熱的(60~90℃)或煮沸的堿性鐵氰化鉀溶液(10~15g鐵氰化鉀+10~30g氫氧化鉀或7~20g氫氧化鈉+100mL水),需要浸泡數分鐘。其腐蝕形貌如圖2.1所示。這種方法存在著侵蝕時間長,每次使用需要新配制溶液,需要加熱,有時在應用圖像分析系統測定相含量時對比度不夠大等缺點。第二種為氯化鐵鹽酸乙醇水溶液(5g氯化鐵+100ml,液鹽酸+100ml,乙醇+100ml,水),試樣先在室溫侵蝕,而后需要加熱至500~600℃,待侵蝕面變黃停止。這種方法需要加熱溫度太高,具體操作煩瑣,可行性不強。

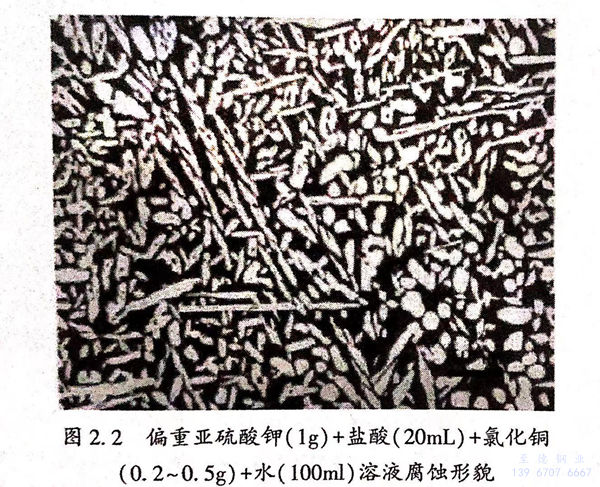

采(cai)用(yong)(yong)偏重(zhong)亞硫(liu)酸(suan)(suan)(suan)鉀、氯化銅(tong)(tong)、鹽(yan)酸(suan)(suan)(suan)水(shui)溶液可(ke)(ke)以(yi)將鐵素體(ti)染成(cheng)紅棕色(se)或藍色(se),而奧氏體(ti)則為白亮(liang)色(se)。這(zhe)種(zhong)方法具(ju)有(you)制(zhi)樣(yang)(yang)不需(xu)(xu)加熱、侵(qin)(qin)蝕時間短、容易掌握(wo)、操(cao)作(zuo)簡便(bian)且相(xiang)(xiang)邊(bian)界清晰、色(se)彩鮮(xian)艷、對比(bi)度(du)大(da)、易于分析(xi)不同(tong)相(xiang)(xiang)等(deng)優點。通(tong)常鐵索體(ti)奧氏體(ti)型雙相(xiang)(xiang)不銹鋼形成(cheng)陽(yang)極(ji)電化學沉積膜的(de)(de)(de)(de)一(yi)個合適(shi)的(de)(de)(de)(de)成(cheng)分配(pei)(pei)比(bi)為:偏重(zhong)亞硫(liu)酸(suan)(suan)(suan)鉀(1g)+鹽(yan)酸(suan)(suan)(suan)(20mL)+氯化銅(tong)(tong)(0.2~0.5g)+水(shui)(100mL).由于試(shi)(shi)(shi)(shi)(shi)(shi)(shi)樣(yang)(yang)成(cheng)分的(de)(de)(de)(de)差(cha)異及氣(qi)溫(wen)(wen)的(de)(de)(de)(de)變(bian)化,陽(yang)極(ji)沉積膜的(de)(de)(de)(de)生成(cheng)速度(du)會發生變(bian)化,實際工(gong)作(zuo)中(zhong)(zhong)(zhong)可(ke)(ke)以(yi)適(shi)當調整溶液配(pei)(pei)比(bi)來控(kong)制(zhi)雙相(xiang)(xiang)不銹鋼陽(yang)極(ji)成(cheng)膜的(de)(de)(de)(de)速度(du),以(yi)達到理想的(de)(de)(de)(de)浸染效果。試(shi)(shi)(shi)(shi)(shi)(shi)(shi)劑的(de)(de)(de)(de)配(pei)(pei)制(zhi)最好在(zai)(zai)室溫(wen)(wen)下,將20mL鹽(yan)酸(suan)(suan)(suan)加入(ru)(ru)100mL水(shui)中(zhong)(zhong)(zhong),再加入(ru)(ru)1g偏重(zhong)亞硫(liu)酸(suan)(suan)(suan)鉀,用(yong)(yong)玻璃棒(bang)攪拌直(zhi)至完全(quan)溶解,再加入(ru)(ru)氯化銅(tong)(tong),溶解后放(fang)置(zhi)片刻便(bian)可(ke)(ke)使用(yong)(yong)。試(shi)(shi)(shi)(shi)(shi)(shi)(shi)樣(yang)(yang)的(de)(de)(de)(de)磨制(zhi)和(he)拋光與通(tong)常制(zhi)備(bei)金相(xiang)(xiang)試(shi)(shi)(shi)(shi)(shi)(shi)(shi)樣(yang)(yang)的(de)(de)(de)(de)方法基本相(xiang)(xiang)同(tong),只是注意(yi)在(zai)(zai)侵(qin)(qin)蝕前要(yao)把(ba)試(shi)(shi)(shi)(shi)(shi)(shi)(shi)樣(yang)(yang)表面的(de)(de)(de)(de)油污等(deng)雜(za)質清除干(gan)凈(jing),去掉制(zhi)樣(yang)(yang)過程中(zhong)(zhong)(zhong)使用(yong)(yong)的(de)(de)(de)(de)金屬夾持器。試(shi)(shi)(shi)(shi)(shi)(shi)(shi)樣(yang)(yang)在(zai)(zai)室溫(wen)(wen)下侵(qin)(qin)蝕15~30s即(ji)可(ke)(ke)。由于試(shi)(shi)(shi)(shi)(shi)(shi)(shi)樣(yang)(yang)化學成(cheng)分的(de)(de)(de)(de)差(cha)異和(he)環(huan)境溫(wen)(wen)度(du)的(de)(de)(de)(de)變(bian)化,需(xu)(xu)要(yao)適(shi)當調整試(shi)(shi)(shi)(shi)(shi)(shi)(shi)劑的(de)(de)(de)(de)濃度(du)和(he)侵(qin)(qin)蝕時間,以(yi)侵(qin)(qin)蝕的(de)(de)(de)(de)試(shi)(shi)(shi)(shi)(shi)(shi)(shi)樣(yang)(yang)肉(rou)眼觀察其(qi)表面呈現(xian)橙黃色(se)即(ji)可(ke)(ke)。然后用(yong)(yong)自來水(shui)沖洗(xi)干(gan)凈(jing),用(yong)(yong)濾紙吸(xi)干(gan)試(shi)(shi)(shi)(shi)(shi)(shi)(shi)樣(yang)(yang)表面的(de)(de)(de)(de)水(shui)膜,再用(yong)(yong)電吹風(feng)將試(shi)(shi)(shi)(shi)(shi)(shi)(shi)樣(yang)(yang)吹干(gan)。具(ju)體(ti)腐(fu)蝕形貌如圖2.2所示。

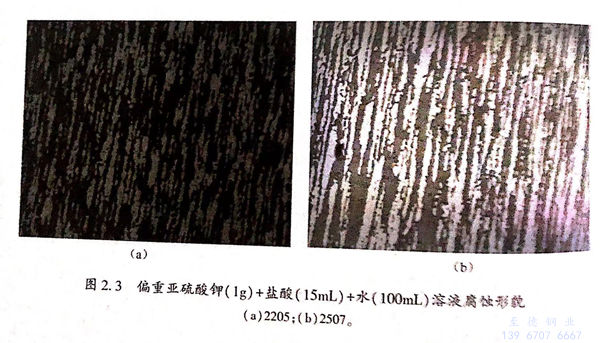

這種方法的原理如下:鐵素體和奧氏體可以形成一個電化學的雙電極體系,鐵素體和奧氏體兩相相當于兩個不同的單電極,將這樣一個具有雙電極的金相試樣浸入偏重亞硫酸鉀、氯化銅、鹽酸水溶液中,鐵素體、奧氏體兩個電極將建立相應的穩定電位Eγ和Eα,Eγ>Eα(α為陽極相,γ為陰極相)。對于奧氏體電極而言,相當于附加了一個較負的外電勢,而對于鐵素體電極則相當于附加了一個較正的外電勢。附加外電勢的存在,導致了鐵素體、奧氏體電極體系中產生附加的外電流。而這種方法的缺點是在侵蝕的過程中會產生有害物質SO2、H2S,因此需要格外注意通風條件。進一步實驗發現,氯化銅試劑可以省去,將配方改為偏重亞硫酸鉀(1g)+鹽酸(15mL)+水(100mL)依然可以得到較為清晰的雙相不銹鋼腐蝕形貌。如圖2.3所示。

2. 雙(shuang)相不銹(xiu)鋼的電化學侵蝕方法

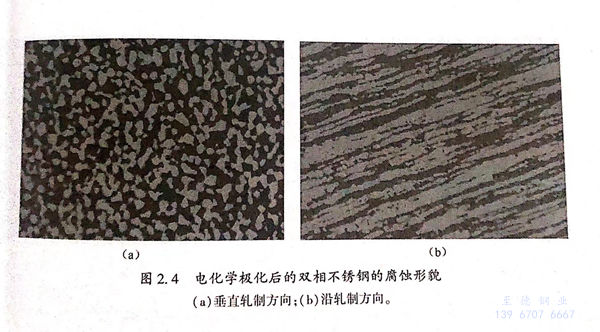

電(dian)(dian)化(hua)學(xue)極(ji)(ji)(ji)化(hua)的(de)(de)(de)方法(fa)是根據雙相(xiang)不(bu)銹鋼在實驗(yan)溶液中(zhong)(zhong)腐(fu)蝕(shi)(shi)速(su)率的(de)(de)(de)差別,將雙相(xiang)不(bu)銹鋼兩相(xiang)進行區分的(de)(de)(de)一種手(shou)段,相(xiang)對于常規侵蝕(shi)(shi)的(de)(de)(de)方法(fa),電(dian)(dian)化(hua)學(xue)侵蝕(shi)(shi)具有腐(fu)蝕(shi)(shi)均勻、侵蝕(shi)(shi)所(suo)需(xu)時(shi)間短(duan)、腐(fu)蝕(shi)(shi)形貌清晰明(ming)了等特點(dian)。實驗(yan)步(bu)驟如下:首(shou)先,將試樣背面(mian)與導(dao)線(xian)相(xiang)連,并(bing)用環氧(yang)樹脂(zhi)將試樣封樣,只留帶(dai)侵蝕(shi)(shi)面(mian);其次,配置2mol/L的(de)(de)(de)氫氧(yang)化(hua)鈉(na)溶液;再(zai)次,將試樣、參(can)(can)比(bi)電(dian)(dian)極(ji)(ji)(ji)(飽和(he)甘(gan)汞電(dian)(dian)極(ji)(ji)(ji))、輔助電(dian)(dian)極(ji)(ji)(ji)(鉑電(dian)(dian)極(ji)(ji)(ji))分別與電(dian)(dian)化(hua)學(xue)工作站的(de)(de)(de)工作接(jie)線(xian)、參(can)(can)比(bi)電(dian)(dian)極(ji)(ji)(ji)接(jie)線(xian)、輔助電(dian)(dian)極(ji)(ji)(ji)接(jie)線(xian)相(xiang)連,并(bing)置于配置好(hao)的(de)(de)(de)氫氧(yang)化(hua)鈉(na)溶液中(zhong)(zhong),采用恒電(dian)(dian)位極(ji)(ji)(ji)化(hua)的(de)(de)(de)方法(fa),選擇+2V(相(xiang)對于參(can)(can)比(bi)電(dian)(dian)極(ji)(ji)(ji))的(de)(de)(de)電(dian)(dian)位,極(ji)(ji)(ji)化(hua)10~20s;最后,將試樣拿(na)出后清洗吹干用于觀察(cha)。其腐(fu)蝕(shi)(shi)形貌如圖(tu)2.4所(suo)示(shi)。其缺點(dian)是預先的(de)(de)(de)制樣過(guo)程所(suo)需(xu)時(shi)間較長,較為煩瑣。

3. 雙相不銹鋼的優先腐蝕(shi)行為

2205雙相不銹鋼由鐵素體相和奧氏體相兩相組成,兼具鐵素體不銹鋼的強度和奧氏體不銹鋼的韌性,具有優良且獨特的力學性能,并且耐氯離子腐蝕,是一種優質的很有發展空間的鋼材。然而也正是由于2205雙相不銹鋼的特殊結構,導致其在具備以上優良性能的同時,由于鐵素體相與奧氏體相不同的晶體結構和化學組成,導致兩相耐蝕性能存在差異。這種特殊的差異性會導致兩相中的一相發生優先腐蝕,成為腐蝕脆弱區,導致雙相不銹鋼開裂破壞。因此,研究雙相不銹鋼的優先腐蝕行為以及單一相的耐蝕性能具有十分重要的意義。

在此之前,已經有少量對雙相不銹鋼優先腐蝕行為的研究,主要是通過改變腐蝕介質的種類以及腐蝕介質的濃度來控制雙相不銹鋼兩相的腐蝕速率。根據優先腐蝕相的不同,可分為三類:鐵素體相優先腐蝕、奧氏體相優先腐蝕、兩相均勻腐蝕。本書主要研究不同固溶溫度(1000℃、1050℃、1100℃、1150℃)下2205雙相不銹鋼在1.5mol/L HNO3+2mol/L NaCl溶液(硝酸體系)與2mol/L H2SO4+0.5mol/L HCl(硫酸體系)溶液中的優選腐蝕及耐蝕性能,并在此基礎上在兩種腐蝕介質中分別制備具有鐵素體單-相和奧氏體單-相的2205雙相不銹鋼,研究其單一相的耐蝕性能及滲氫行為,進而更好地了解微觀組織對2205雙相不銹鋼的腐蝕行為和氫脆敏感性的影響。

a. 雙相不銹鋼在硝酸體(ti)系(xi)中的(de)侵蝕(shi)

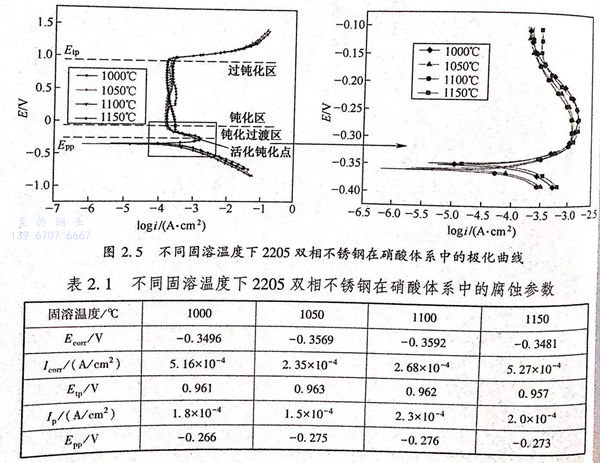

圖2.5為(wei)不(bu)(bu)(bu)同固溶溫度下(xia)2205雙相(xiang)(xiang)(xiang)不(bu)(bu)(bu)銹鋼在硝(xiao)酸(suan)體系(xi)(xi)中(zhong)的極化(hua)(hua)曲線,由于(yu)硝(xiao)酸(suan)是強(qiang)氧化(hua)(hua)性(xing)酸(suan),因(yin)此,在硝(xiao)酸(suan)體系(xi)(xi)中(zhong)存在明顯的鈍化(hua)(hua)現(xian)象。2205雙相(xiang)(xiang)(xiang)不(bu)(bu)(bu)銹鋼在硝(xiao)酸(suan)體系(xi)(xi)中(zhong)的極化(hua)(hua)曲線由陰極區(qu)、活化(hua)(hua)區(qu)、鈍化(hua)(hua)過(guo)渡區(qu)、鈍化(hua)(hua)區(qu)、過(guo)鈍化(hua)(hua)區(qu)五個部(bu)分(fen)組成。不(bu)(bu)(bu)同熱處(chu)理(li)溫度下(xia)的極化(hua)(hua)曲線表(biao)現(xian)出相(xiang)(xiang)(xiang)似的形(xing)狀(zhuang),其鈍化(hua)(hua)區(qu)的寬(kuan)度相(xiang)(xiang)(xiang)差不(bu)(bu)(bu)多,自腐(fu)蝕(shi)電位和自腐(fu)蝕(shi)電流的大(da)小比較(jiao)接近,均(jun)為(wei)一(yi)個數量(liang)級(ji)。其具體擬合值如表(biao)2.1所列(lie)。

表2.1中:Ecorr表示自腐蝕電位;Icorr表示自腐蝕電流;Etp表示過鈍化電位;Ip表示維鈍電流;Epp表示致鈍電位。比較各固溶溫度試樣的自腐蝕電位,數值相差不多,自腐蝕電位用來表征材料的耐蝕傾向,而自腐蝕電流則可反應材料的腐蝕速率。比較各固溶溫度下試樣的自腐蝕電流,均為同一數量級,自腐蝕電流隨著固溶溫度的升高先降低后升高,在1050℃時達到最小值1.5×10-4A/c㎡,因此,當固溶溫度為1050℃時,試樣在硝酸體系中的耐蝕性能最好,固溶溫度升高或者降低均會導致耐蝕性能略微變差。比較各固溶溫度下試樣的鈍化區間可知,各固溶溫度下試樣在硝酸體系中的鈍化區間相差很小。維鈍電流的大小則可反映出材料表面鈍化膜的穩定性,維鈍電流越小,表明鈍化膜性能越好,從表2.1中可以看出,隨著固溶溫度的升高,維鈍電流先降低后升高,在1050℃時達到最小值1.5×10-4A/c㎡,因此,當固溶溫度為1050℃時,試樣表面的鈍化膜最穩定,固溶溫度升高或者降低均會導致鈍化膜性能略微變差。綜上所述,當固溶溫度為1050℃時,2205雙相不銹鋼在硝酸體系中的耐蝕性能和鈍化膜穩定性能均為最佳,隨著固溶溫度的升高或者降低,其耐蝕性能和鈍化膜穩定性都會略微變差。

結合圖(tu)2.5和(he)表2.1可知,所有(you)固溶溫度下的試樣(yang)在(zai)(zai)硝(xiao)酸體(ti)(ti)(ti)(ti)系中的活(huo)化(hua)鈍(dun)(dun)化(hua)峰只(zhi)有(you)一個,這個峰值對(dui)應的電位(wei)(wei)(wei)(wei)就是致鈍(dun)(dun)電位(wei)(wei)(wei)(wei)。其數值相(xiang)(xiang)(xiang)(xiang)(xiang)差很小,在(zai)(zai)-0.27V附(fu)近,在(zai)(zai)此(ci)電位(wei)(wei)(wei)(wei)下,奧氏(shi)體(ti)(ti)(ti)(ti)相(xiang)(xiang)(xiang)(xiang)(xiang)與鐵素(su)(su)體(ti)(ti)(ti)(ti)相(xiang)(xiang)(xiang)(xiang)(xiang)的耐(nai)蝕性相(xiang)(xiang)(xiang)(xiang)(xiang)差最(zui)大。圖(tu)2.6為2205雙相(xiang)(xiang)(xiang)(xiang)(xiang)不銹(xiu)鋼在(zai)(zai)恒電位(wei)(wei)(wei)(wei)-0.27V極化(hua)后的能譜圖(tu),鐵素(su)(su)體(ti)(ti)(ti)(ti)中Cr元素(su)(su)和(he)Mo元素(su)(su)含(han)量(liang)高,奧氏(shi)體(ti)(ti)(ti)(ti)中Ni元素(su)(su)含(han)量(liang)高,由圖(tu)中可以看出,突(tu)出相(xiang)(xiang)(xiang)(xiang)(xiang)中Cr和(he)Mo含(han)量(liang)高于凹陷(xian)相(xiang)(xiang)(xiang)(xiang)(xiang),而Ni元素(su)(su)含(han)量(liang)低于凹陷(xian)相(xiang)(xiang)(xiang)(xiang)(xiang),因此(ci),突(tu)出相(xiang)(xiang)(xiang)(xiang)(xiang)為鐵素(su)(su)體(ti)(ti)(ti)(ti)相(xiang)(xiang)(xiang)(xiang)(xiang),凹陷(xian)相(xiang)(xiang)(xiang)(xiang)(xiang)為奧氏(shi)體(ti)(ti)(ti)(ti)相(xiang)(xiang)(xiang)(xiang)(xiang),奧氏(shi)體(ti)(ti)(ti)(ti)相(xiang)(xiang)(xiang)(xiang)(xiang)的腐(fu)蝕速率較鐵素(su)(su)體(ti)(ti)(ti)(ti)相(xiang)(xiang)(xiang)(xiang)(xiang)高,奧氏(shi)體(ti)(ti)(ti)(ti)相(xiang)(xiang)(xiang)(xiang)(xiang)優先腐(fu)蝕。

b. 雙相不銹鋼在硫酸體系中的侵(qin)蝕(shi)

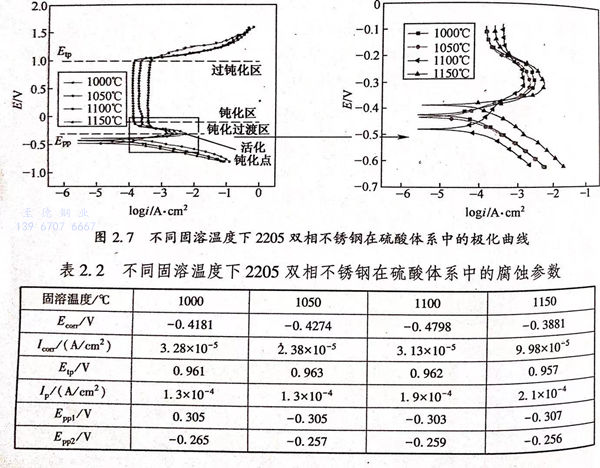

圖2.7為不(bu)同(tong)固溶(rong)溫度下2205雙相(xiang)不(bu)銹(xiu)鋼(gang)在(zai)硫酸(suan)系(xi)中的(de)(de)(de)極(ji)(ji)化(hua)(hua)曲線(xian),由(you)于硫酸(suan)同(tong)硝(xiao)酸(suan)一(yi)(yi)樣(yang)也是(shi)強氧化(hua)(hua)性酸(suan),因此(ci),在(zai)硫酸(suan)體(ti)(ti)系(xi)中同(tong)樣(yang)存在(zai)明顯的(de)(de)(de)鈍(dun)化(hua)(hua)現(xian)象。2205雙相(xiang)不(bu)銹(xiu)鋼(gang)在(zai)硫酸(suan)體(ti)(ti)系(xi)中的(de)(de)(de)極(ji)(ji)化(hua)(hua)曲線(xian)由(you)陰極(ji)(ji)區、活(huo)化(hua)(hua)區、鈍(dun)化(hua)(hua)過渡區、鈍(dun)化(hua)(hua)區、過鈍(dun)化(hua)(hua)區五個(ge)部(bu)分組成。不(bu)同(tong)固溶(rong)溫度下的(de)(de)(de)極(ji)(ji)化(hua)(hua)曲線(xian)表(biao)現(xian)出相(xiang)似(si)的(de)(de)(de)形狀(zhuang),其鈍(dun)化(hua)(hua)區的(de)(de)(de)寬度相(xiang)差(cha)很小,自(zi)腐(fu)蝕(shi)電位和自(zi)腐(fu)蝕(shi)電流的(de)(de)(de)大小比較接(jie)近(jin),均為一(yi)(yi)個(ge)數量級(ji)。其具體(ti)(ti)擬合值如表(biao)2.2所列。

表2.2中:Ecorr表示自腐蝕電位;Icorr表示自腐蝕電流;Ep表示過鈍化電位;Ip表示維鈍電流;Epp表致鈍電位。比較各固溶溫度試樣的自腐蝕電位,1150℃時自腐蝕電位最高,而自腐蝕電位只是用來表征材料的耐蝕傾向,而自腐蝕電流則可反應材料的實際腐蝕速率。比較各固溶溫度下試樣的自腐蝕電流,均為同一數量級,自腐蝕電流隨著固溶溫度的升高先降低后升高,在1050℃時達到最小值2.38×10-5A/c㎡,因此,當固溶溫度為.1050℃時,試樣在硫酸體系中的耐蝕性能最好,固溶溫度升高或者降低均會導致耐蝕性能略微變差。比較各固溶溫度下試樣的鈍化區間可知,各固溶溫度下試樣在硫酸體系中的鈍化區間相差很小。維鈍電流的大小則可反映出材料表面鈍化膜的穩定性,維鈍電流越小,表明鈍化膜性能越好,從表中可以看出,當固溶溫度較低時,維鈍電流較小,1000℃與1050℃時的維鈍電流同時達到最小值1.3×10-4A/c㎡,隨著固溶溫度的升高,維鈍電流升高,1150℃時維鈍電流達到最大值2.1×10-4A/c㎡.因此,當固溶溫度為1000℃和1050℃時,試樣表面的鈍化膜最穩定,固溶溫度升高會導致鈍化膜性能略微變差。綜上所述,當固溶溫度為1050℃時,2205雙相不銹鋼在硝酸體系中的耐蝕性能和鈍化膜穩定性能均為最佳,這與硝酸體系的結果是一致的。

結合圖2.7和表2.2可知,與硝酸體系不同,所有固溶溫度下的試樣在硫酸體系中的活化鈍化峰均有兩個(Epp1、Epp2),不同固溶溫度試樣的峰值對應的電位相差很小,分別在-0.305V和-0.26V附近,這兩個峰對應的電位均為鐵素體相與奧氏體相腐蝕速率差值最大的電位。

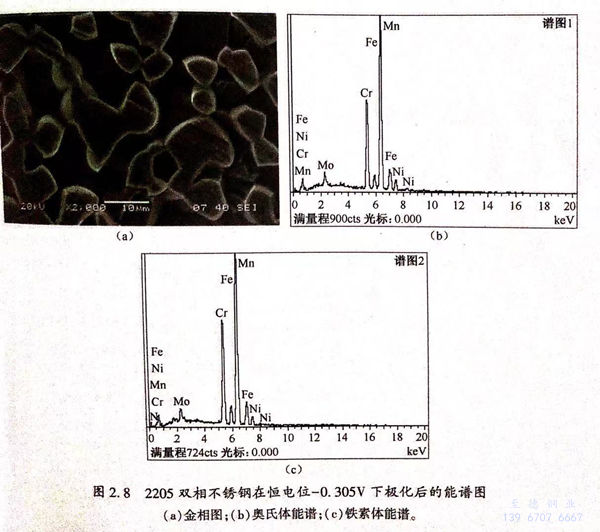

圖2.8為(wei)2205雙相(xiang)不銹(xiu)鋼在恒(heng)電位(wei)-0.305V下(xia)極(ji)化后的能譜圖 從圖中可以看出(chu),突出(chu)相(xiang)中鉻(ge)元(yuan)素和鉬元(yuan)素含量較凹陷相(xiang)低,而鎳元(yuan)素含量較凹陷相(xiang)高,因此(ci),突出(chu)相(xiang)為(wei)奧氏體相(xiang),凹陷相(xiang)為(wei)鐵素體相(xiang),在此(ci)電位(wei)下(xia),鐵素體相(xiang)腐(fu)蝕速率(lv)較奧氏體快,鐵素體相(xiang)優先腐(fu)蝕。

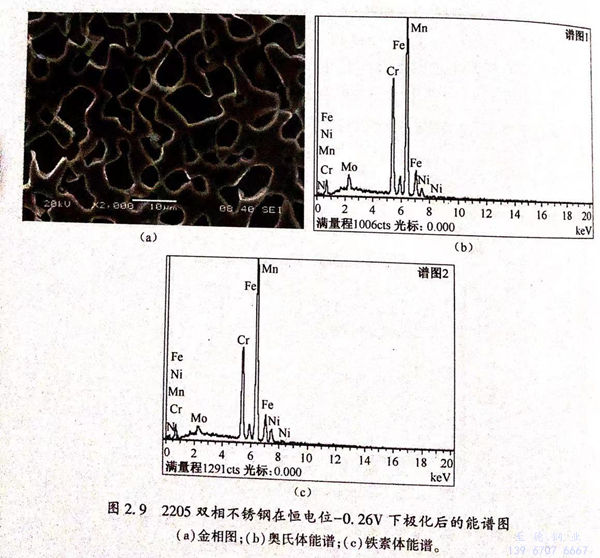

圖(tu)2.9為2205雙相(xiang)(xiang)(xiang)不(bu)銹(xiu)鋼在恒電位-0.26V下(xia)極化(hua)后的(de)能譜圖(tu),突(tu)出相(xiang)(xiang)(xiang)中鉻元素(su)(su)和鉬(mu)元素(su)(su)含(han)量(liang)較(jiao)(jiao)凹(ao)(ao)陷相(xiang)(xiang)(xiang)高(gao),鎳元素(su)(su)含(han)量(liang)較(jiao)(jiao)凹(ao)(ao)陷相(xiang)(xiang)(xiang)低,因此,突(tu)出相(xiang)(xiang)(xiang)為鐵(tie)(tie)素(su)(su)體(ti)(ti)(ti)相(xiang)(xiang)(xiang),凹(ao)(ao)陷相(xiang)(xiang)(xiang)為奧(ao)氏(shi)體(ti)(ti)(ti)相(xiang)(xiang)(xiang),在此電位下(xia)奧(ao)氏(shi)體(ti)(ti)(ti)相(xiang)(xiang)(xiang)腐(fu)蝕速率(lv)較(jiao)(jiao)鐵(tie)(tie)素(su)(su)體(ti)(ti)(ti)相(xiang)(xiang)(xiang)快,奧(ao)氏(shi)體(ti)(ti)(ti)相(xiang)(xiang)(xiang)發(fa)(fa)生優先腐(fu)蝕。綜上所述,在硫(liu)酸體(ti)(ti)(ti)系中,對應(ying)(ying)電位值較(jiao)(jiao)高(gao)的(de)活化(hua)鈍化(hua)峰(feng)為奧(ao)氏(shi)體(ti)(ti)(ti)峰(feng),此時(shi)(shi)奧(ao)氏(shi)體(ti)(ti)(ti)相(xiang)(xiang)(xiang)發(fa)(fa)生優先腐(fu)蝕,而對應(ying)(ying)電位值較(jiao)(jiao)低的(de)活化(hua)鈍化(hua)峰(feng)為鐵(tie)(tie)素(su)(su)體(ti)(ti)(ti)峰(feng),此時(shi)(shi)鐵(tie)(tie)素(su)(su)體(ti)(ti)(ti)相(xiang)(xiang)(xiang)發(fa)(fa)生優先腐(fu)蝕。