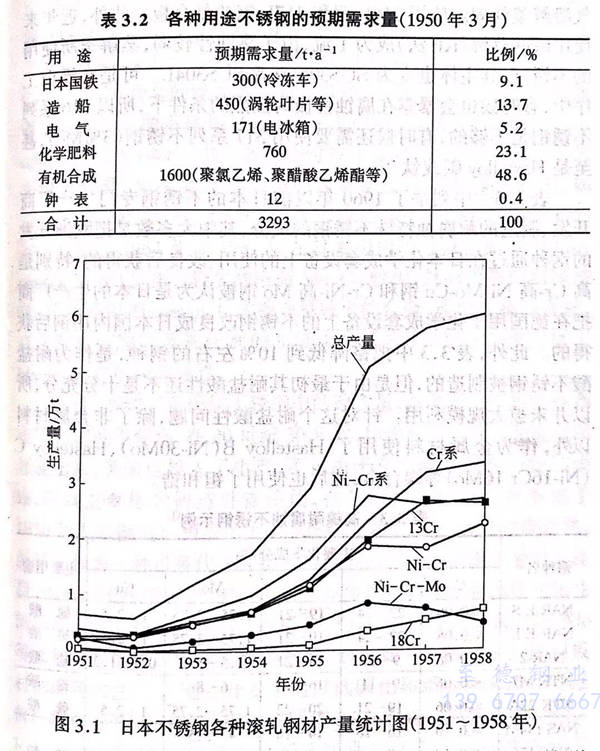

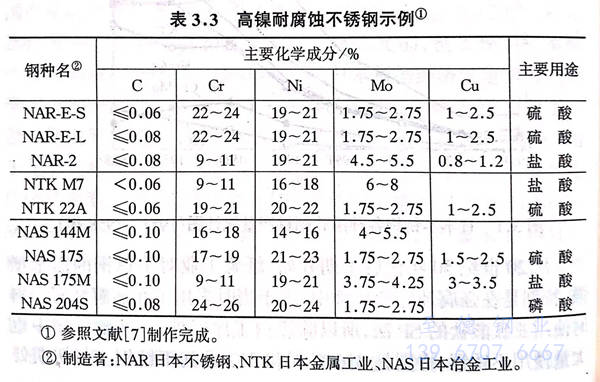

在第二次世界大戰后不久繁榮起來的肥料、化學纖維工業中,由于很多情況下需要處理硫酸、硫鹽酸、紡絲液,所以316不銹鋼等含鉬的奧氏體(ti)不銹鋼(gang),沒有在美國標準中出現含鉬和銅的奧氏體不銹鋼,現在的SUS316J1不銹鋼以及日本各公司獨立開發的高鎳耐腐蝕性不銹鋼等都被廣泛的應用。一般認為添加鉬銅的不銹鋼最先是由德國開發的,日本各個公司的高鎳不銹鋼也是參考德國Krupp公司開發的耐硫酸V16A鋼(18Cr-18Ni-2Mo-2Cu)等又進行了日本國產化的產品。此外,對于美國開發的Carpenter20(20Cr-30Ni-2Mo-3Cu)和Worthite(20Cr-24Ni-3Si-3Mo-2Cu),也實現了日本國產化從而被廣泛使用。1950年3月,日本根據經濟安定本部的化學工業發展計劃,在日本商工省主辦的不銹鋼座談會上,提出了一份不銹鋼的預期需求量約為3300t/a的細目,不銹鋼材料在用于化學肥料和有機合成共占了70%以上,用于化學成套設備的占壓倒性多數,特別是316不銹鋼需求量最多。圖3.1 顯示了1951年~1958年不銹鋼各種滾軋鋼材的產量,1951年316L不銹鋼占總產量6427噸的34.2%,此后雖然受到經濟變化的影響,任然能達到10%~16%。該圖中還能看到其他鋼種的變化,特別是13Cr系列不銹鋼產量直線上升,1957年~1958年達到了總體的45%,這是因為其中大約一半都作為日本出口西餐餐具用材料供應給日本新瀉縣。

20世紀50年代后半期,紙漿工業對不銹鋼需求增強,特別是在強腐蝕環境中,由于當時采用了蒸解紙漿原料時使用亞硫酸鹽的SP法,所以除了漂白工序以外,在蒸解工序中也大量使用不銹鋼,特別是316不銹鋼和317L不銹(xiu)鋼。與初期處于處理其他酸的成套設備一樣,雖然利用焊接后固溶溫度下的熱處理、急冷等方法進行處理,但這種用途也存在晶間腐蝕問題,此后蒸汽溶解釜就固定使用316L不銹鋼和316L不銹鋼復合(he)板。此外近年來使用堿的蒸解KP法成為主流,由于腐蝕性較弱,蒸解釜所使用的不銹鋼,其主體也變成為了304或304L不銹鋼。可是在漂白工序中,有時候也會暴露在腐蝕性極為強烈的條件下,所有316不銹鋼是不夠的,有時候也會使用317L不銹鋼甚至是 Hastelloy 碳或鈦。

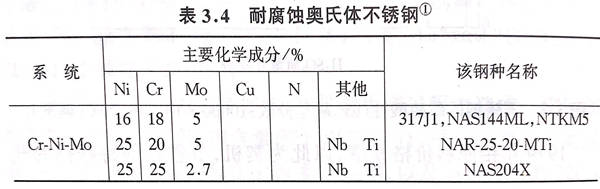

表3.3 中列舉了1960年以前日本的不銹鋼專門生產廠商開發、制造的耐腐蝕特殊不銹鋼的成分,其中大多數是把歐洲開發的鋼種通過在日本化學成套設備上的使用、改良后獲得的,特別是高Cr-高Ni-Mo-Cu鋼和Cr-Ni-高Mo鋼被認為是日本的生產廠商把在德國用于化學成套設備上的不銹鋼改良成日本國內用鋼后獲得的。此外,表3.3中把鉻降低到10%左右的鋼種,是作為耐鹽酸不銹鋼被制造的,但是由于最初其耐鹽酸性還不是十分充分,所以并未被大規模利用。針對這個耐鹽酸性問題,除了非金屬材料以外,作為金屬材料使用了 Hastelloy B(Ni-30Mo)、Hastelloy C(Ni-16Cr-16Mo)等鎳合金,此后也使用了鉭和鋯。

對于上述不銹鋼難以抵抗的環境,作為針對非氧化性酸的金屬材料,人們使用鎳合金,Illium(Cr20%以上,含多量 Mo、Cu的Ni合金)以及 Hastelloy B(Ni-30Mo)、Hastelloy C(Ni-16Cr-16Mo)等,這些也是國外開發又在20世紀60年代初之前被日本國產化了的。此后,又開發、制造了一系列日本版鋼材,如把美國開發的Carpenter 20合金的鎳含量控制在33%~35%,針對高溫硫酸改善了耐腐蝕性的不銹鋼(Carpenter 20Cb-3)以及含鎳較多的 Incoloy 825(20Cr-40Ni-3Mo-2Cu當時被稱做Nionel)等。可是,不怎么增加鎳量,而是通過增加鉻的含量來提高耐腐蝕性的鋼,如25Cr-30Ni-5Mo-1.4Cu(STC85A)8]、20Cr-40Ni-12Mo(NARLOY-3)分別于1964年和1967年在日本國內被開發。前者與Car-penter 20相比,含有較多的鉻而Mo、Cu較少,具有更強的耐硫酸性;后者是將Hastelloy C的鎳含量減少的合金,通過提高鉻含量,在含有氧化酸以及氧化劑的非氧化酸環境中,可以發揮出優于Hastelloy C的耐腐蝕性。

另外(wai),為(wei)了(le)節(jie)約奧氏(shi)體不銹(xiu)(xiu)(xiu)(xiu)鋼(gang)(gang)中的(de)(de)(de)鎳含(han)量(liang),由(you)奧氏(shi)體和鐵素體兩相(xiang)(xiang)(xiang)所組成的(de)(de)(de)不銹(xiu)(xiu)(xiu)(xiu)鋼(gang)(gang),在(zai)(zai)20世紀30年(nian)代(dai)(dai),作為(wei)耐(nai)(nai)晶間腐(fu)蝕(shi)(shi)被(bei)歐洲開發出(chu)來,美(mei)國(guo)(guo)(guo)也投(tou)入了(le)生產,不過由(you)于在(zai)(zai)制(zhi)造(zao)上存在(zai)(zai)一定的(de)(de)(de)困難,所以(yi)主要作為(wei)鑄件(jian)被(bei)使用(yong),在(zai)(zai)各國(guo)(guo)(guo)也被(bei)標準化。日本也于1950年(nian)左右制(zhi)造(zao)出(chu)相(xiang)(xiang)(xiang)當于美(mei)國(guo)(guo)(guo)AISI329的(de)(de)(de)雙相(xiang)(xiang)(xiang)不銹(xiu)(xiu)(xiu)(xiu)鋼(gang)(gang)鑄件(jian),雖然它可以(yi)替代(dai)(dai)316不銹(xiu)(xiu)(xiu)(xiu)鋼(gang)(gang)且可節(jie)鎳的(de)(de)(de)不銹(xiu)(xiu)(xiu)(xiu)鋼(gang)(gang)十分引人(ren)(ren)關注,也被(bei)用(yong)于化學工業(ye),但是由(you)于其焊(han)接部位存在(zai)(zai)耐(nai)(nai)腐(fu)蝕(shi)(shi)性和韌性的(de)(de)(de)問題,是其用(yong)途被(bei)縮(suo)小。此后(hou)人(ren)(ren)們清楚(chu)了(le)鎳鉻硅(gui)錳鉬(mu)等元(yuan)素影(ying)響鑄件(jian)對硫酸的(de)(de)(de)耐(nai)(nai)腐(fu)蝕(shi)(shi)性,而鎳鉬(mu)鉻會(hui)影(ying)響板(ban)材耐(nai)(nai)硫酸性。隨后(hou)開發通過低碳化和添加(jia)氮來改(gai)善(shan)焊(han)接部分耐(nai)(nai)腐(fu)蝕(shi)(shi)性和韌性的(de)(de)(de)雙相(xiang)(xiang)(xiang)不銹(xiu)(xiu)(xiu)(xiu)鋼(gang)(gang)25Cr-5Ni-1.5Mo-N鋼(gang)(gang)(NTKR-4)并于1969年(nian)其板(ban)材投(tou)入工業(ye)性生產,這(zhe)種鋼(gang)(gang)被(bei)作為(wei)SUS321J1,在(zai)(zai)1972年(nian)被(bei)JIS所采用(yong)。

伴隨(sui)著各(ge)個領(ling)域的(de)(de)(de)(de)飛速發展,環境污染(ran)問題產生了,1963年(nian)日本制定(ding)了防止(zhi)大(da)氣污染(ran)法(fa)和(he)防止(zhi)水質污染(ran)法(fa)。針對(dui)環境負荷的(de)(de)(de)(de)規定(ding)嚴格(ge)起(qi)來,所(suo)以(yi)1965年(nian)以(yi)后,對(dui)用(yong)(yong)(yong)于(yu)(yu)處理這些(xie)(xie)問題的(de)(de)(de)(de)機(ji)器,特(te)別是(shi)(shi)用(yong)(yong)(yong)于(yu)(yu)排煙(yan)脫硫(liu)設(she)(she)備(bei)和(he)汽車排氣系統的(de)(de)(de)(de)不(bu)銹鋼(gang)(gang)展開了研(yan)(yan)究,并投入使用(yong)(yong)(yong)。對(dui)排脫硫(liu)設(she)(she)備(bei)的(de)(de)(de)(de)研(yan)(yan)究設(she)(she)計制造始于(yu)(yu)1968年(nian)左右,并迅(xun)速擴展到各(ge)工業領(ling)域。到1976年(nian)為(wei)(wei)(wei)止(zhi),日本國內次類設(she)(she)備(bei)的(de)(de)(de)(de)數(shu)達(da)到大(da)約1100套。此(ci)后雖然數(shu)量(liang)緩(huan)慢(man)下降,可是(shi)(shi)處理能力卻獲得了實在(zai)(zai)的(de)(de)(de)(de)提(ti)高(gao)。排煙(yan)脫硫(liu)方式有(you)濕(shi)式和(he)干式兩(liang)種,濕(shi)式法(fa)為(wei)(wei)(wei)主(zhu)流,但(dan)是(shi)(shi)優雅暴露在(zai)(zai)包(bao)含氯離子的(de)(de)(de)(de)嚴酷環境中,而這種氯離子又(you)是(shi)(shi)從硫(liu)酸(suan)(suan)、亞硫(liu)酸(suan)(suan)以(yi)及煤氣中散(san)發出(chu)的(de)(de)(de)(de),所(suo)有(you)不(bu)銹鋼(gang)(gang)被(bei)大(da)量(liang)采用(yong)(yong)(yong)。在(zai)(zai)腐蝕(shi)形態方面(mian),有(you)全面(mian)腐蝕(shi)、點腐蝕(shi)、間隙腐蝕(shi)以(yi)及應力腐蝕(shi),甚至侵蝕(shi)與腐蝕(shi)這些(xie)(xie)都成為(wei)(wei)(wei)很(hen)大(da)的(de)(de)(de)(de)問題。被(bei)腐蝕(shi)特(te)別嚴重的(de)(de)(de)(de)設(she)(she)備(bei)是(shi)(shi)冷卻塔(ta)、吸收(shou)塔(ta)等,在(zai)(zai)PH為(wei)(wei)(wei)中性以(yi)上的(de)(de)(de)(de)個別地方會采用(yong)(yong)(yong)304或(huo)304L不(bu)銹鋼(gang)(gang),在(zai)(zai)更為(wei)(wei)(wei)接近(jin)酸(suan)(suan)性的(de)(de)(de)(de)環境中采用(yong)(yong)(yong)316L不(bu)銹鋼(gang)(gang),此(ci)外317L和(he)雙(shuang)(shuang)相不(bu)銹鋼(gang)(gang)多用(yong)(yong)(yong)于(yu)(yu)當時(shi)利用(yong)(yong)(yong)威耳曼(man)法(fa)建設(she)(she)的(de)(de)(de)(de)排煙(yan)脫硫(liu)設(she)(she)備(bei),這種雙(shuang)(shuang)相不(bu)銹鋼(gang)(gang)也于(yu)(yu)1972年(nian)作為(wei)(wei)(wei)SUS329J1被(bei)規定(ding)于(yu)(yu)JIS標準中。

1970年(nian)以后(hou),作(zuo)為(wei)耐點(dian)(dian)腐(fu)(fu)(fu)蝕(shi)性(xing)(xing)的(de)(de)(de)合金(jin)元素,氮(dan)的(de)(de)(de)效(xiao)果受到矚目。作(zuo)為(wei)添加(jia)了(le)(le)氮(dan)的(de)(de)(de)耐點(dian)(dian)腐(fu)(fu)(fu)蝕(shi)奧氏體不(bu)(bu)(bu)銹鋼(gang),20世(shi)紀(ji)70年(nian)代(dai)(dai)前半期開(kai)發了(le)(le)21Cr-12Ni2-2.5Cu-0.2N鋼(gang)(NAS124L)以及25Cr-13Ni-0.7Mo-0.3N鋼(gang)(YUS170)。為(wei)了(le)(le)節約鉬,這(zhe)些(xie)鋼(gang)在(zai)增加(jia)鉻含量的(de)(de)(de)同時,添加(jia)了(le)(le)奧氏體生產(chan)元素氮(dan),目的(de)(de)(de)是(shi)替(ti)代(dai)(dai)鎳并提高(gao)鋼(gang)的(de)(de)(de)耐點(dian)(dian)腐(fu)(fu)(fu)蝕(shi)性(xing)(xing)。其耐酸(suan)性(xing)(xing)也(ye)優于SUS316不(bu)(bu)(bu)銹鋼(gang)管,特別是(shi)排煙(yan)脫(tuo)硫設(she)備(bei)的(de)(de)(de)洗滌塔那樣的(de)(de)(de)存在(zai)不(bu)(bu)(bu)純(chun)物質氯(lv)化(hua)物的(de)(de)(de)環境(jing)中(zhong),比SUS329J1更為(wei)優越,所以也(ye)有一些(xie)成套設(she)備(bei)使(shi)用(yong)這(zhe)些(xie)鋼(gang)。在(zai)雙相不(bu)(bu)(bu)銹鋼(gang)中(zhong)也(ye)是(shi)如(ru)此,在(zai)帶材生產(chan)過程中(zhong)造(zao)成一定問題的(de)(de)(de)熱加(jia)工性(xing)(xing)已經改善,鉬含量多(duo)于SUS329J1,進一步(bu)提高(gao)耐點(dian)(dian)腐(fu)(fu)(fu)蝕(shi)性(xing)(xing)的(de)(de)(de)2205不(bu)(bu)(bu)銹鋼(gang),以及瑞(rui)典開(kai)發的(de)(de)(de)S32205在(zai)日(ri)本(ben)均實現了(le)(le)國產(chan)化(hua)。這(zhe)些(xie)鋼(gang)不(bu)(bu)(bu)僅耐點(dian)(dian)腐(fu)(fu)(fu)蝕(shi)性(xing)(xing)強,而且耐酸(suan)性(xing)(xing)也(ye)十分出眾,所以被廣泛利用(yong),1984年(nian)作(zuo)為(wei)SUS329J2L被規定在(zai)JIS標準中(zhong)。

1979年(nian)鉬(mu)(mu)(mu)原料價格的暴漲,以此為(wei)(wei)(wei)契(qi)機,節(jie)省(sheng)鉬(mu)(mu)(mu)的特殊鋼(gang)(gang)(gang)的開發十分盛行。作為(wei)(wei)(wei)耐(nai)酸(suan)(suan)性不(bu)(bu)(bu)銹(xiu)鋼(gang)(gang)(gang),1980年(nian)開發了(le)(le)增加(jia)了(le)(le)硅、銅的含(han)量,對硫酸(suan)(suan)、磷酸(suan)(suan)、醋酸(suan)(suan)的耐(nai)腐蝕(shi)性優于SUS316不(bu)(bu)(bu)銹(xiu)鋼(gang)(gang)(gang)。另外(wai),開發了(le)(le)增加(jia)銅、鉬(mu)(mu)(mu)的含(han)量,不(bu)(bu)(bu)提高鎳(nie)含(han)量的經濟性耐(nai)硫酸(suan)(suan)奧(ao)氏(shi)體不(bu)(bu)(bu)銹(xiu)鋼(gang)(gang)(gang)YUS260和NAS115N。這(zhe)些鋼(gang)(gang)(gang)比Carpenter20等到現在(zai)為(wei)(wei)(wei)止的高鎳(nie)耐(nai)硫酸(suan)(suan)奧(ao)氏(shi)體不(bu)(bu)(bu)銹(xiu)鋼(gang)(gang)(gang)更為(wei)(wei)(wei)廉價,特別(bie)是在(zai)煙囪中遇到的硫酸(suan)(suan)露點腐蝕(shi)的情況下具(ju)有較強耐(nai)腐蝕(shi)性。最近,作為(wei)(wei)(wei)能夠(gou)抵抗高溫(wen)高濃度硫酸(suan)(suan),制(zhi)造、焊接加(jia)工(gong)都比較容易(yi)的不(bu)(bu)(bu)銹(xiu)鋼(gang)(gang)(gang),還開發了(le)(le)含(han)有高硅、添(tian)加(jia)鈀的NAC6SI不(bu)(bu)(bu)銹(xiu)鋼(gang)(gang)(gang)。我(wo)們(men)期待(dai)能開發出這(zhe)樣(yang)一種用(yong)于硫酸(suan)(suan)成套設備的耐(nai)腐蝕(shi)不(bu)(bu)(bu)銹(xiu)鋼(gang)(gang)(gang),即在(zai)100℃的98-99%粗制(zhi)硫酸(suan)(suan)流動的管道以及即使在(zai)加(jia)熱到200℃時也具(ju)有耐(nai)腐蝕(shi)性,能代替耐(nai)酸(suan)(suan)磚和高鉻鑄鐵。

1976年瑞典開發了(le)高(gao)鉬且添加了(le)氮的(de)(de)(de)奧氏體不(bu)銹鋼(gang)(gang)(gang)20Cr-18Ni-6Mo-0.2N鋼(gang)(gang)(gang)及254SMO不(bu)銹鋼(gang)(gang)(gang)管,這種鋼(gang)(gang)(gang)在(zai)(zai)(zai)奧氏體不(bu)銹鋼(gang)(gang)(gang)中,屬于耐點蝕性十分優越的(de)(de)(de)鋼(gang)(gang)(gang)種,代替了(le)從前的(de)(de)(de)鎳合金,在(zai)(zai)(zai)多種環(huan)境中均可(ke)使用(yong)。所以日(ri)本(ben)各個公司都在(zai)(zai)(zai)開發類似的(de)(de)(de)鋼(gang)(gang)(gang)種或者改良的(de)(de)(de)鋼(gang)(gang)(gang)種,1991年修正JIS標準時作(zuo)為(wei)SUS317J4L(以后改稱為(wei)SUS836L不(bu)銹鋼(gang)(gang)(gang))被(bei)標準化。由于腐蝕性過于強烈到(dao)現在(zai)(zai)(zai)為(wei)止一直使用(yong)Hastelloy C等鎳基(ji)耐腐蝕合金或鈦(tai)的(de)(de)(de)設備(bei),是這種鋼(gang)(gang)(gang)的(de)(de)(de)使用(yong)對(dui)象(xiang),作(zuo)為(wei)廉價的(de)(de)(de)材料,其適用(yong)領域有可(ke)能進一步擴展,也可(ke)用(yong)于漂白工序或發生(sheng)鹽酸露點腐蝕的(de)(de)(de)地方(fang)。

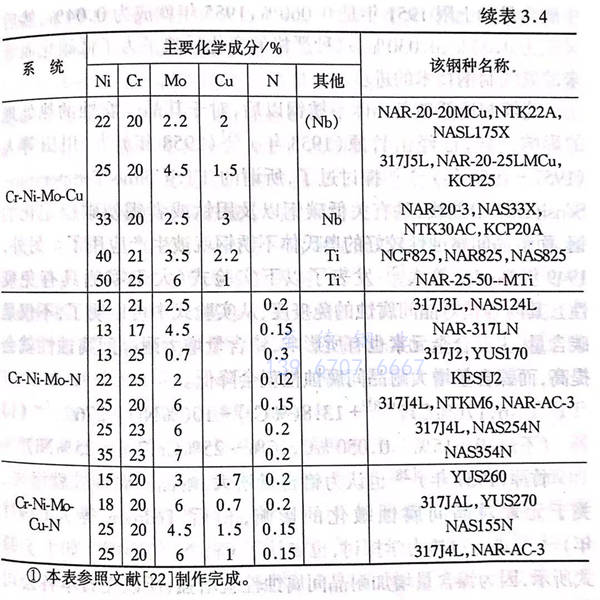

表3.4 中(zhong)列舉了如今日本(ben)各公司生(sheng)產的(de)主要耐(nai)腐蝕奧(ao)氏體不銹鋼。