不銹鋼管穿孔過程中常出現缺陷主要有:內折、前卡、中卡、后卡、鏈帶極壁厚不均等。

一、內折(zhe)

不銹鋼管內折缺陷是指在鋼管內表面存在著與整體金屬熔合的緊貼著的重疊層,或存在鋼管的頭部,或存在整根不銹鋼管內,或有規律,或無規律。有此缺陷的鋼管輕者可以修磨使用,重者降級使用或報廢。

1. 主要影(ying)響因素

a. 連(lian)鑄(zhu)坯質量(liang)與內折的關系

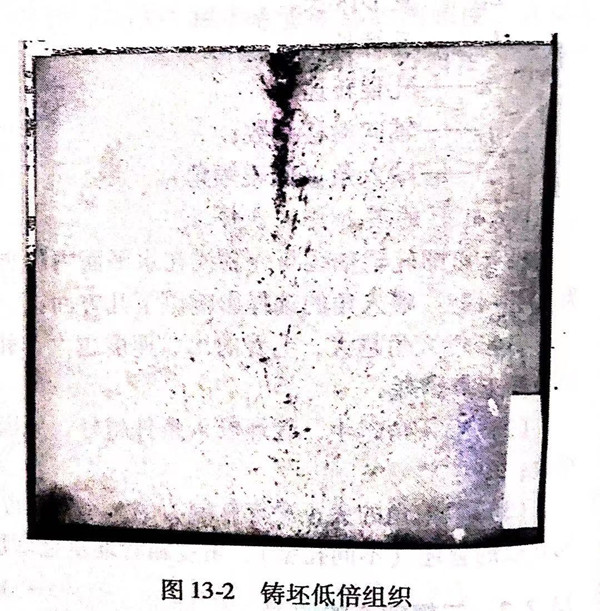

如圖13-2照片(pian)所示的(de)(de)(de)(de)鑄坯(pi)試樣(yang),在管坯(pi)的(de)(de)(de)(de)端部縮(suo)(suo)孔(kong)嚴(yan)重處容(rong)易(yi)形(xing)(xing)成(cheng)(cheng)內折缺陷(xian)。縮(suo)(suo)孔(kong)形(xing)(xing)成(cheng)(cheng)的(de)(de)(de)(de)原因是在連鑄過程中(zhong)(zhong)(zhong),在液(ye)相(xiang)穴(xue)凝(ning)固(gu)(gu)末(mo)端,鑄坯(pi)的(de)(de)(de)(de)中(zhong)(zhong)(zhong)心(xin)(xin)凝(ning)固(gu)(gu)速度和表面凝(ning)固(gu)(gu)速度相(xiang)比有很大差異(yi),由此會引起中(zhong)(zhong)(zhong)心(xin)(xin)收(shou)縮(suo)(suo)和表面收(shou)縮(suo)(suo)的(de)(de)(de)(de)差異(yi),一般表現為中(zhong)(zhong)(zhong)心(xin)(xin)的(de)(de)(de)(de)收(shou)縮(suo)(suo)速度快。凝(ning)固(gu)(gu)末(mo)端液(ye)相(xiang)穴(xue)狹窄(zhai)且鋼水的(de)(de)(de)(de)黏性(xing)較大,如果中(zhong)(zhong)(zhong)心(xin)(xin)收(shou)縮(suo)(suo)造成(cheng)(cheng)的(de)(de)(de)(de)體積空隙能(neng)得(de)到及時補充,就(jiu)會在鑄坯(pi)中(zhong)(zhong)(zhong)心(xin)(xin)形(xing)(xing)成(cheng)(cheng)中(zhong)(zhong)(zhong)心(xin)(xin)縮(suo)(suo)孔(kong)。

如果(guo)柱(zhu)狀(zhuang)晶細小、致(zhi)密,中心(xin)縮孔(kong)小且在鑄(zhu)坯(pi)中心(xin)有斷斷續續的(de)集中疏松,這(zhe)樣在鑄(zhu)坯(pi)加(jia)熱時(shi)端部縮孔(kong)即(ji)使氧(yang)化也比較短(duan),形成的(de)內折集中在管端很短(duan)范圍內,絕大多數可以切掉。有的(de)鑄(zhu)坯(pi)根本就沒有中心(xin)縮孔(kong)。

另外對不(bu)銹鋼(gang)管坯進行緩冷處理,尤其是對合金鋼坯進行緩冷后,內折的降低更加明顯。

b. 軋(ya)制參數調整(zheng)對內折缺陷(xian)的影響

軋(ya)輥(gun)轉(zhuan)(zhuan)(zhuan)速(su)的(de)大(da)(da)小是根據(ju)鑄坯材質、延(yan)伸系數、滑(hua)移(yi)系數及(ji)輥(gun)徑大(da)(da)小等多方面(mian)而設計的(de)。結果表明(ming):高轉(zhuan)(zhuan)(zhuan)速(su)更(geng)容易形成內折,降低轉(zhuan)(zhuan)(zhuan)速(su),內折相應減(jian)(jian)少。究其原(yuan)因主要(yao)是增大(da)(da)軋(ya)輥(gun)轉(zhuan)(zhuan)(zhuan)速(su)將導致滑(hua)移(yi)增加(jia)(jia),也就是軸向效(xiao)率降低,管(guan)坯在咬入(ru)段旋轉(zhuan)(zhuan)(zhuan)次數增加(jia)(jia),形成內折的(de)可能(neng)性加(jia)(jia)大(da)(da)。試驗(yan)結果確定(ding)了穿孔機的(de)調整(zheng)方向是:使用(yong)大(da)(da)的(de)咬入(ru)角,隨著咬人角加(jia)(jia)大(da)(da)管(guan)坯滑(hua)移(yi)減(jian)(jian)小,滑(hua)移(yi)的(de)減(jian)(jian)小可以(yi)減(jian)(jian)少不(bu)銹鋼管(guan)坯咬入(ru)所需的(de)旋轉(zhuan)(zhuan)(zhuan)次數。綜(zong)合國外廠家(jia)的(de)經(jing)驗(yan),咬人角在10°~12°時前進(jin)效(xiao)率最佳。

c. 升速比的影響

采(cai)用升(sheng)速(su)(su)(su)比(bi)(bi)的(de)作用是(shi)軋(ya)輥低(di)(di)速(su)(su)(su)旋轉,有利于不銹(xiu)鋼(gang)管坯平穩咬入,咬入后高(gao)速(su)(su)(su)軋(ya)制高(gao)速(su)(su)(su)拋鋼(gang)。一般按30%設定,生產(chan)(chan)中視軋(ya)輥磨損情況常采(cai)用的(de)是(shi)40%或45%,實驗(yan)結果顯示:采(cai)用30%的(de)升(sheng)速(su)(su)(su)比(bi)(bi)穿孔(kong)產(chan)(chan)生的(de)內折(zhe)量(liang)低(di)(di)于采(cai)用45%升(sheng)速(su)(su)(su)比(bi)(bi)穿孔(kong)產(chan)(chan)生的(de)內折(zhe)量(liang)。理論(lun)根據是(shi),在(zai)低(di)(di)速(su)(su)(su)咬入階段和高(gao)速(su)(su)(su)軋(ya)制階段,二者速(su)(su)(su)度(du)差(cha)(cha)小,鑄坯的(de)變(bian)(bian)形條件(jian)相近。也就是(shi)說,在(zai)低(di)(di)速(su)(su)(su)向高(gao)速(su)(su)(su)轉變(bian)(bian)時,金屬(shu)流動能(neng)夠(gou)平穩過(guo)渡(du);若二者速(su)(su)(su)度(du)差(cha)(cha)大,金屬(shu)變(bian)(bian)形產(chan)(chan)生波動就容易產(chan)(chan)生大片內折(zhe)。這(zhe)種內折(zhe)常在(zai)毛(mao)管前端(duan)400~500mm處發現(xian)。

d. 頂頭預(yu)旋轉(zhuan)速(su)度的影響

頂頭(tou)預(yu)旋轉的作用同(tong)樣(yang)是(shi)有利(li)于管坯的咬人,預(yu)旋轉速度值一般(ban)按(an)管坯旋轉速度的70%設(she)定(ding)(ding)且旋轉方向一致。試驗(yan)結果表明,20%預(yu)旋轉速度產(chan)生的內折量明顯低于100%設(she)定(ding)(ding)轉速。

2. 內折形(xing)式(shi)

根據現場取典型試樣,并(bing)作金(jin)相分析,內(nei)折(zhe)形式大體上(shang)表現為端部(bu)內(nei)折(zhe)和通體內(nei)折(zhe),具體如下:

a. 端部內折

主要形式為(wei)不銹(xiu)鋼管(guan)(guan)端部1.5m內(nei)分散的(de)起皮狀(zhuang)折(zhe)疊。形成(cheng)(cheng)原因為(wei)管(guan)(guan)坯端部有露(lu)頭的(de)中(zhong)心缺陷,加(jia)熱時(shi)氧(yang)化,穿孔時(shi)形成(cheng)(cheng)折(zhe)疊,隨經后續變形變薄,不能軋(ya)合就在管(guan)(guan)端形成(cheng)(cheng)了(le)薄片狀(zhuang)內(nei)折(zhe),特點(dian)是分散零亂;另一種原因為(wei)軋(ya)制內(nei)折(zhe),特點(dian)是內(nei)折(zhe)較(jiao)集中(zhong),方向性較(jiao)強。

b. 大片內折

主要集中在低(di)合金(jin)鋼種(zhong)(zhong),不銹(xiu)鋼管(guan)無規分(fen)(fen)布著4~5片鐵皮(pi),鐵皮(pi)與基體(ti)附(fu)著力(li)不大,有內折的鋼管(guan)經酸(suan)浸后內折部(bu)分(fen)(fen)可以脫(tuo)落(luo)。經電鏡觀察可以看到鐵皮(pi)根部(bu)有塊狀(zhuang)的含鉻氧化物(wu)(wu)和氧化圓點。由此(ci)判斷此(ci)種(zhong)(zhong)內折形(xing)成原(yuan)因為管(guan)坯高溫(wen)加(jia)熱(re)后,在端部(bu)內形(xing)成含鉻氧化物(wu)(wu),穿孔(kong)后即(ji)形(xing)成內折。

c. 通體內(nei)折

小螺(luo)距有(you)(you)規律內折(zhe),形(xing)式為(wei)(wei)螺(luo)旋狀(zhuang)起皮(pi),起皮(pi)大(da)小一般為(wei)(wei)5~10mm,厚為(wei)(wei)150~1300μm.將起皮(pi)點連線就會發現(xian)螺(luo)距較小,一根(gen)鋼管內有(you)(you)幾個螺(luo)距。起皮(pi)處有(you)(you)輕微的氧(yang)化脫(tuo)碳,組織與基體(ti)基本一致(zhi)(zhi),未發現(xian)有(you)(you)夾雜物異常。產生的原因是頂頭破(po)損所(suo)致(zhi)(zhi)。

大(da)螺距有規律內折(zhe),形式為大(da)螺旋狀(zhuang),特點是內折(zhe)小,內折(zhe)翹起的方向(xiang)相(xiang)同(tong)。將各點連線(xian),連線(xian)與(yu)鋼管軸線(xian)大(da)約(yue)呈5°夾角(jiao),每個(ge)點相(xiang)隔約(yue)450~500mm.

3. 形(xing)成原因

頂頭與(yu)頂桿連接(jie)的(de)銷子竄出劃(hua)傷,或者是頂頭反錐處有粘鋼,此種內折出現的(de)幾率(lv)非常小。

形成內(nei)折(zhe)(zhe)的原(yuan)因還有工(gong)具磨損引起的內(nei)折(zhe)(zhe)、鑄坯質量引起的內(nei)折(zhe)(zhe)、軋(ya)制內(nei)折(zhe)(zhe)。

4. 解決方向

通過以上(shang)分析可以看出,不銹鋼(gang)管內(nei)折(zhe)除了軋制內(nei)折(zhe)外主(zhu)要是鑄(zhu)坯(pi)質量差和軋制工(gong)具磨(mo)損引起(qi)的(de)(de)。因工(gong)具所致(zhi)的(de)(de)內(nei)折(zhe)可以避免,故攻關的(de)(de)重點應放在(zai)改善鑄(zhu)坯(pi)的(de)(de)組織結構上(shang),主(zhu)要方法有:

a. 增(zeng)設(she)緩(huan)冷料(liao)架,有效釋放不(bu)銹鋼管坯內部應力;

b. 擴(kuo)大鑄坯等軸晶率(lv),縮(suo)短柱狀晶長(chang)度(du),改(gai)善鑄坯中心疏松和中間(jian)裂紋;

c. 注(zhu)意(yi)軋(ya)制(zhi)工具(ju)的(de)磨損;

d. 穿(chuan)孔機調整應采用大角度、低轉速等調整方(fang)法。

二、 前卡

前卡又稱不(bu)咬入,是穿孔機最常見(jian)的工藝問題,處理辦法有:將頂頭前伸(shen)量減少、減小輥距以及升溫等。

前卡的(de)斷面如圖13-3和圖13-4所示。

三、中卡(ka)

中卡問題不常見,多是由(you)于電機負荷過高或(huo)管坯(pi)打滑所致(zhi)。

處(chu)理辦法有:避免頂頭熔化、避免軋輥磨損(sun)嚴(yan)重、防止管坯溫度(du)過(guo)低引起電機過(guo)載或管壞(huai)過(guo)燒。

四(si)、后卡(鐮刀(dao))

后卡常見的形式有(you)兩種(zhong)(zhong),一種(zhong)(zhong)是(shi)管坯尾部(bu)(bu)剛(gang)剛(gang)穿透(tou)一個小孔;另一種(zhong)(zhong)是(shi)尾部(bu)(bu)開(kai)花(見圖13-5).

處理的辦法(fa)有:將頂頭前(qian)伸量增(zeng)加(jia)、增(zeng)加(jia)輥距。

五、鏈(lian)帶

鏈帶的(de)產生是由于金(jin)屬竄入軋輥與導(dao)(dao)盤(pan)(導(dao)(dao)板)縫隙,并(bing)且導(dao)(dao)盤(pan)的(de)邊緣磨損(sun)鋒利,管坯表面(mian)的(de)金(jin)屬被切削(xue)而形成的(de)鏈袋狀(zhuang)。

處(chu)理的辦法有:增加導盤的穩定性、及時更換工具(ju)。

六、壁(bi)厚不均

不(bu)銹鋼管的(de)壁厚不(bu)均也是最常(chang)見的(de)質量問(wen)題,主要形式有端部(bu)的(de)壁厚不(bu)均和通體的(de)壁厚不(bu)均。

處理的(de)辦法有:不銹(xiu)鋼管坯端部要垂直、管坯的(de)加熱溫度要均(jun)勻、穿孔機(ji)的(de)軋線要居中(zhong)、軋機(ji)的(de)輥縫要對(dui)稱、定徑機(ji)的(de)軋輥安(an)裝對(dui)稱、機(ji)架安(an)裝到位。