浙江至德鋼業有限公司承接了寧波某公司“MA水解塔”和“MA水解液分離塔”的制作任務。MA水解塔的高度為23.3m,內徑為1000mm,塔的工作壓力為0.1MPa,設計壓力為0.2MPa,塔的主體材質為316L不銹鋼(相當我國牌號022Cr17Ni12Mo2)。MA水解液分離塔的高度為19.25m,內徑為1000mm,塔的工作壓力為0.105MPa,設計壓力為0.2MPa,塔的主體材質為5mm厚的316L不銹鋼。

一、316L不銹鋼(gang)的焊接性

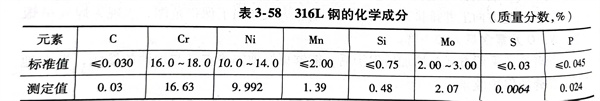

316L不銹(xiu)鋼的(de)(de)的(de)(de)化學成(cheng)分見表3-58。

316L不銹鋼焊接時,易產生熱裂紋,容器在使用過程中有可能產生晶間腐蝕(shi)和應力腐蝕(shi)。為此必須進行焊接工藝評定,選定合理的焊接參數,對焊接試樣進行多種考核合格后,方可焊接產品。

二(er)、焊接工藝評(ping)定(ding)試驗(yan)

按照JB 4708-2000《鋼制壓力容器焊接工藝評定》標準中相關規定,進行316L不(bu)銹鋼埋弧焊的焊接工藝評定試驗。焊接工藝評定合格的試樣還要進行多項性能考核合格后,方可焊接產品。

1. 接頭形式

試驗(yan)用(yong)316L不(bu)銹鋼板的厚(hou)度為(wei)10mm。正面(mian)采(cai)(cai)用(yong)I形坡口;背(bei)面(mian)采(cai)(cai)用(yong)碳弧氣刨進行清(qing)根后,用(yong)砂輪打(da)磨,經著色檢驗(yan)合格后,進行背(bei)面(mian)埋(mai)弧焊接。

2. 焊接材(cai)料

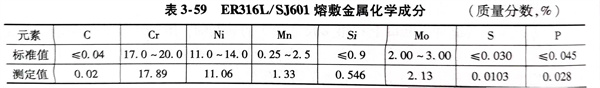

焊(han)(han)絲選用(yong)(yong)與(yu)316L不銹鋼相匹配的ER316L(H03Cr19Ni12Mo2Si)焊(han)(han)絲。焊(han)(han)劑(ji)選用(yong)(yong)SJ601堿性燒(shao)結焊(han)(han)劑(ji)。ER316L 焊(han)(han)絲配用(yong)(yong)SJ601 焊(han)(han)劑(ji)進行(xing)埋弧焊(han)(han)時(shi),熔敷(fu)金屬的化學成分見表3-59。

3. 焊接工藝參數

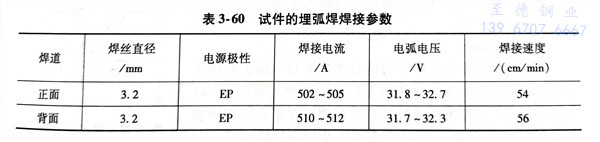

對試(shi)件進行埋弧焊(han)(han)(han)焊(han)(han)(han)接工藝評定時的(de)焊(han)(han)(han)接工藝參數見表3-60。

三、焊接(jie)工藝評定結果

先進(jin)行力學性能(neng)和金相組織評定(ding),最(zui)后對晶間腐(fu)蝕(shi)進(jin)行測定(ding)。

1. 力學性能

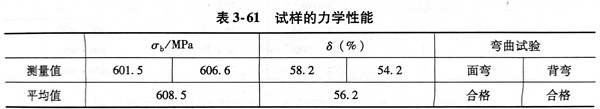

試樣的力學性(xing)能見表(biao)3-61,從表(biao)中可知試樣的力學性(xing)能是合格的。

2. 金相組(zu)織(zhi)

母材316L不銹鋼的(de)組織(zhi)為奧(ao)氏體;焊(han)縫組織(zhi)為是呈(cheng)方(fang)向性強的(de)柱狀晶(jing);熔(rong)合(he)區(qu)中明顯存(cun)在(zai)著聯生(sheng)結晶(jing)。在(zai)焊(han)接接頭各個區(qu)域的(de)金相組織(zhi)中,未(wei)發現超標的(de)氣孔、夾渣(zha)、未(wei)熔(rong)合(he)等焊(han)接缺陷。

3. 晶間腐蝕檢(jian)驗(yan)

依據GB/T 4334-2008《金屬和合金的腐(fu)(fu)蝕-不銹鋼(gang)晶間腐(fu)(fu)蝕試驗方法》進(jin)行測定,試樣未發現任何裂(lie)紋,耐(nai)晶間腐(fu)(fu)蝕試驗結(jie)果(guo)合格。

四、316L不銹鋼容器(qi)的(de)焊接

采用經焊(han)(han)接工藝評(ping)定(ding)合格的試樣的焊(han)(han)接工藝,對(dui)MA水解塔和(he)(he)MA水解液分離塔筒體的縱焊(han)(han)縫和(he)(he)環焊(han)(han)縫進(jin)行埋弧焊(han)(han)接。焊(han)(han)后依據JB/T 4730.2-2005《承質設備無損檢測 第2部分-射線檢測》對(dui)焊(han)(han)縫時(shi)行了(le)RT檢驗,其一(yi)次合格率為100%。